Die Hersteller kommerzieller Luftfahrzeuge und deren Pendants für zukünftige urbane Luftmobilität stehen vor einer Herausforderung: Ihre Fahrzeuge müssen extrem leicht, dabei aber sehr fest und steif sein. Dies erfordert den Einsatz von leichten Faserverbundkomponenten wie beispielsweise Sandwichbauteile. Aber die Herstellung dieser komplexen Teile mit ihrem anspruchsvollen Multi-Material-Mix ist schwierig: Wie kann man das Lay-up verschiedener Materialien in einen automatisierten Prozess integrieren? Und darüber hinaus auch moderne Prozess- und Qualitätskontrolle implantieren?

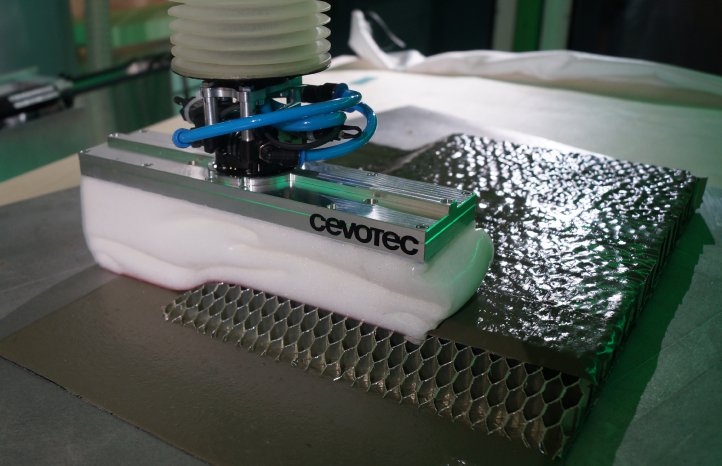

Cevotec beantwortet diese Fragen mit ihren Fiber Patch Placement Produktionssystemen. SAMA Multi verfügt über parallele Zuführeinheiten, um bis zu vier verschiedene Materialien zu verarbeiten und sie danach präzise auf 3D-Sandwichkernen abzulegen. Durch die Montage der FPP-Einheit auf einer Linearachse ermöglicht das Konzept auch die Herstellung von besonders langen und breiten Bauteilen für die Luft- und Raumfahrt. Angepasst auf die Bauteilgröße sind die Patches auf DIN A4-Größe skaliert, was einen hohen Materialdurchsatz sicherstellt. Ein integrierter, automatisierter Greiferbahnhof ermöglicht das Wechseln der Greifergrößen während des Prozesses, so dass kleinere Patches zur Ablage in hochkomplexen Bereichen des Bauteils verwendet werden können.

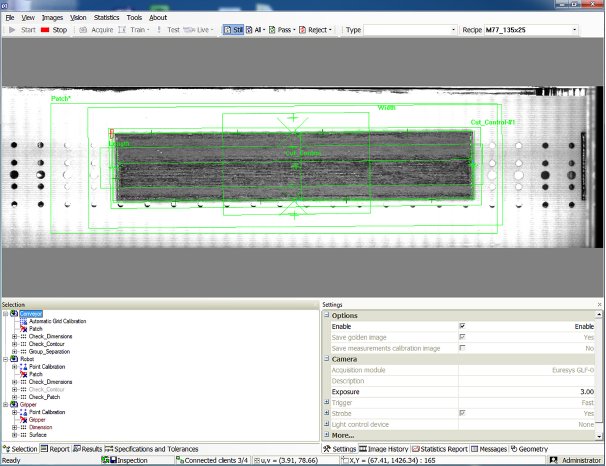

Felix Michl, CTO von Cevotec, erklärt weiterhin: “Wir haben die Fiber Patch Placement Technologie als eine Reihe von individuell gesteuerten Patch Placement Prozessen implementiert, womit in Konsequenz der gesamte Bauteil-Produktionszyklus gut kontrollierbar ist. Eines unserer wichtigsten Leistungsmerkmale ist die prozessintegrierte Materialkontrolle mit zwei Bildverarbeitungssystemen und selbstkorrigierenden Algorithmen. Die erste Inspektionseinheit identifiziert die Qualität eines jeden geschnittenen Patches. Die zweite Einheit identifiziert die relative Position des Patches nach der Aufnahme durch den Greifer. So stellt die integrierte Qualitätskontrolle sicher, dass nur 100% spezifikationsgerechtes Material exakt auf der vorgesehenen Position platziert wird.“

Weitere Industrie 4.0 Module der SAMBA Systeme decken die vorausschauende Wartung und die detaillierte Analyse von Produktionsdaten ab. Die Analyse von Produktionsdaten ermöglicht wichtige Erkenntnisse über Prozesssicherheit und Wiederholgenauigkeit. Die Korrelation der Daten mit der tatsächlichen Legequalität ermöglicht es Ingenieuren, Prozessparameter in Echtzeit und – in Zukunft – auch KI-gestützt anzupassen. Letztendlich wird dann die Bauteilqualität allein durch die Kontrolle der Prozessparameter sichergestellt.

Diese fortschrittliche Prozesskontrolle ermöglichen es Herstellern nicht nur die Qualität ihrer Bauteile, sondern auch die Zuverlässigkeit und Verfügbarkeit der Anlagen zu verbessern. „Diese Vorteile kommen in der Regel als zusätzliche zu den kernprozessrelevanten Einsparungen von 20% - 60% an Produktionskosten und Zeit, die sich durch den Wechsel von manueller Faserablage zu Fiber Patch Placement ergeben", wie Thorsten Gröne, Geschäftsführer von Cevotec, berichtet.

Die Besucher der Composites Europe, Stuttgart, können Cevotec am Stand C86-18 (Composites Germany Pavillon) treffen. Auf der CAMX (23.-26. September in Anaheim, Kalifornien) sind wir an Stand G71 zu finden und werden in einem begleitenden Vortrag ausführlich über die Composites 4.0 Prozesskontrolle sprechen. Während der Advanced Engineering Show (30.-31. Oktober 2019 in Birmingham, UK) stehen wir an Stand L74 zur Verfügung und im Rahmen des Composite Forums referiert Dr. Neven Majic darüber, wie die die Diskretisierung der Faserablage unsere selbstkorrigierende Prozesskontrolle ermöglicht.