Ein Maschinenpark vom Feinsten

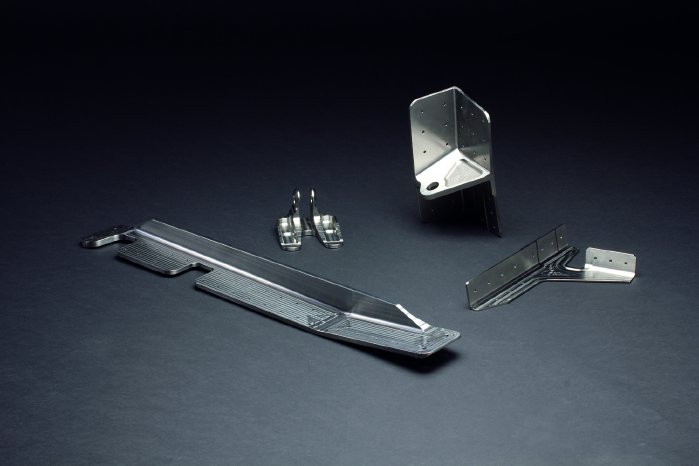

LEUKA ist ein mittelständisches Familienunternehmen mit über 140 Mitarbeitern, darunter 19 Auszubildende. Als Zulieferer der Luftfahrtindustrie hat sich das Unternehmen aus dem Allgäu dank Qualität und Flexibilität exzellente Reputation erworben und zählt Luftfahrtunternehmen wie Liebherr Aerospace, Premium Aerotec und Airbus Helicopters zu seinen Kunden. Die Produktionspalette reicht von der CNC-Bearbeitung und Fertigung hochwertiger Strukturbauteile bis hin zur Komplettfertigung komplexer Werkstücke gemäß Zeichnung, die von den Auftraggebern weiterverbaut werden können. Hierfür steht ein umfangreicher Maschinenpark mit modernsten CNC-Bearbeitungszentren und Messgeräten zur Verfügung. Des Weiteren können einzelne Bauteile nach Kundenvorgaben zu Baugruppen zusammengefügt und anschließend auf ihre Funktionsfähigkeit geprüft werden. Das infrastrukturelle Rückgrat des LEUKA Stammsitzes in Weiler-Simmerberg präsentiert sich im Shop Floor: LEUKA verfügt über 17 Fünf-Achs-Fräsmaschinen (Hermle, DMG, Mazak) sowie 10 Drehmaschinen. (Mazak). Primär für die Aluminium-Bearbeitung kommen die Hermle-Fräsmaschinen zum Einsatz – bei der Titan- und Inconel-Zerspanung die DMG-Bearbeitungszentren.

„Keine einzige Kollision mehr“

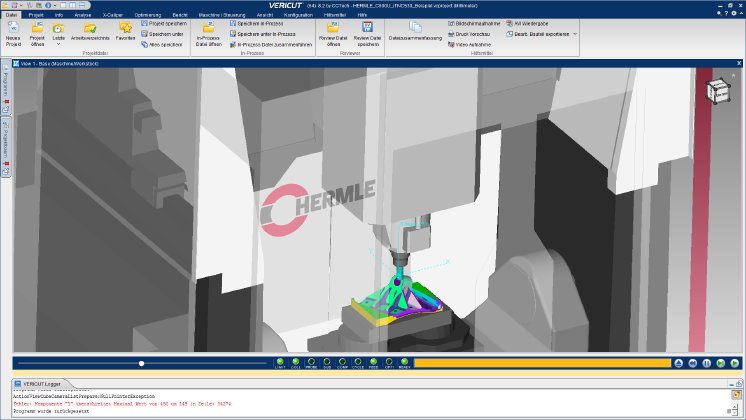

Die Kombination aus teuren Produktionsanlagen, wertvollen Werkstoffen und extrem engen Projekt-Zeitfenstern in einem wettbewerbsintensiven Umfeld signalisiert: Fehler in der Fertigung würden kurzfristig nicht nur Marge kosten, sondern mittel- und langfristig auch die Wettbewerbsfähigkeit in Frage stellen. Termin- und mengentreue Zulieferung präziser, zumal sicherheitskritischer Bauteile muss selbstverständlich sein. Deswegen hat LEUKA das NC-Simulationstool VERICUT® in seine Prozess-Abläufe eingebaut. Das Thema ist Chefsache – Geschäftsführer Karl-Heinz Leuze erläutert die eigentliche Intention: „ Wir wollten Maschinenkollisionen vermeiden und komplexe Aufspannungssituationen sehr einfach und sicherer einfahren.“ Und: Natürlich wolle man Ausschuss vermeiden. Insbesondere bei allen Programmen mit längeren Laufzeiten und vielen Werkzeugen im Einsatz, komme VERICUT® daher zum Einsatz. Karl-Heinz Leuze zieht nach knapp zweijährigem Einsatz eine positive Zwischenbilanz. „Seit der Einführung von VERICUT® hatten wir wirklich keine einzige Kollision mehr.“

1:1-Simulation ohne faule Kompromisse

Erheblich schnellere Durchlaufzeiten beim Rüsten/Einfahren durch VERICUT® lassen schon auf einen deutlichen Produktivitätsschub bei LEUKA schließen. Karl-Heinz Leuze: „Wichtiger Nebeneffekt: Die Mitarbeiter an deren Maschinen sind deutlich entspannter. Störfaktoren wie ‘Werkzeug zu lang oder zu kurz´ gibt es quasi nicht mehr“. Das liegt im Funktionsprinzip von VERICUT® bergründet, das als marktführendes Tool die Simulation mit Echtzeitdaten, Verifikation und Optimierung von CNC-Maschinen bietet. Was LEUKA beim Erstkontakt mit CGTech auf der AMB in Stuttgart besonders gefiel, war das 1:1-Prinzip: VERICUT® simuliert das NC-Programm nach dem Postprozessorlauf, also in genau der Form, die später an der Maschine übertragen wird. Die Kompromisse einer üblichen Nice-to-have-Simulationslösung, die genau das nicht bietet, sind im Aerospace-Umfeld schon wegen der geforderten Oberflächenqualitäten und Werkstücktoleranzen nicht akzeptabel.

Lösung mit Mehrwert: das Modul Auto-Diff

Als vorteilhaft erwies sich bei der VERICUT® Implementierung bei LEUKA die Tatsache, dass VERICUT® unabhängig von Maschine, Steuerung und CAM-System aktiv wird. Denn aktuell hat LEUKA zwei CAM-Systeme im Einsatz, zu beiden gibt es eine VERICUT®-Schnittstelle, so dass die relevanten Daten einfach übergeben werden können.“ Ebenfalls in den Prozess integriert werden soll nach den erfolgreich absolvierten, intensiven Tests das VERICUT® Modul Auto-Diff. Hierbei überprüft das System die Genauigkeit des bearbeitenden Teils im Abgleich mit dem konstruierten CAD-Modell. Phillip Block, Marketing-Leiter der CGTech Deutschland GmbH, erläutert: „So können neben Verletzungen am Teil auch zu viel oder zu wenig abgetragenes Material beziehungsweise falsche oder nicht gesetzte Bohrungen erkannt werden. Gerade bei besonders teuren Materialen wie Inconel ein echter Fortschritt.“