Ingersoll Werkzeuge GmbH

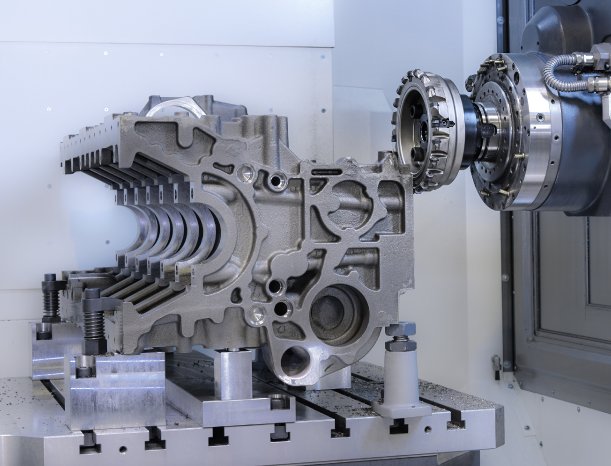

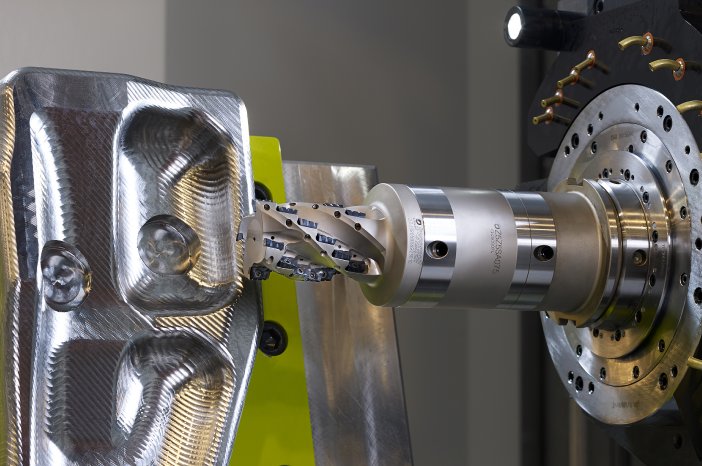

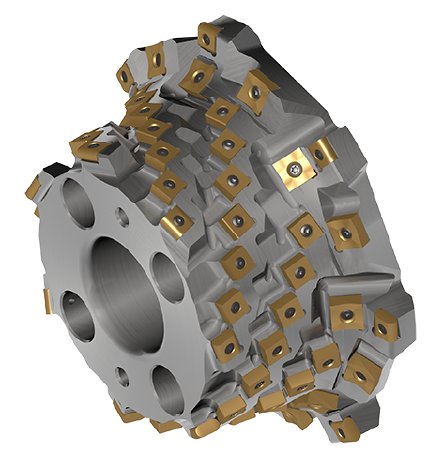

Die Ingersoll Werkzeuge GmbH produziert im Wesentlichen Fräs- und Bohrwerkzeuge mit Wendeschneidplatten in Standard- und Sonderausführung, nachschleifbare Fräswerkzeuge, Hartmetall- Wendeschneidplatten, HSS- und Hartmetallmesser, Werkzeugaufnahmen, Werkzeugspannmittel und Gewindewirbelsysteme. Neben dem Standardprogramm entwickelt und projektiert Ingersoll mit seinen drei deutschen Standorten Haiger, Vaihingen-Horrheim und Wulften Fräser, Bohrer, Dreh- und Stechwerkzeuge nach Kunden-Anforderungen. Die Produkte des 530-Mitarbeiter-Unternehmens sind weltweit im Einsatz. Präsent ist Ingersoll, seit 2000 Mitglied der Iscar Metalworking Company (IMC), in allen Industrien wie zum Beispiel Luft-und Raumfahrt, Schienenbearbeitung, Verzahnungstechnik, Schiffsbau sowie Werkzeug- und Formenbau. Speziell in der Automobilindustrie sind Sonderwerkzeuge für zum Beispiel Motorblockbearbeitung, Kurbelwellenbearbeitung oder Achsschenkelbearbeitung gefragt. Der Umsatz der Ingersoll Werkzeuge GmbH belief sich 2017 auf 128 Mio. Euro.

Prozesskette im Spielfilm

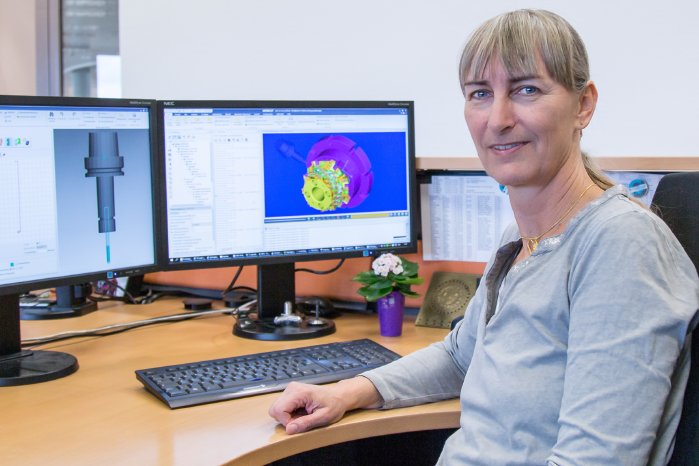

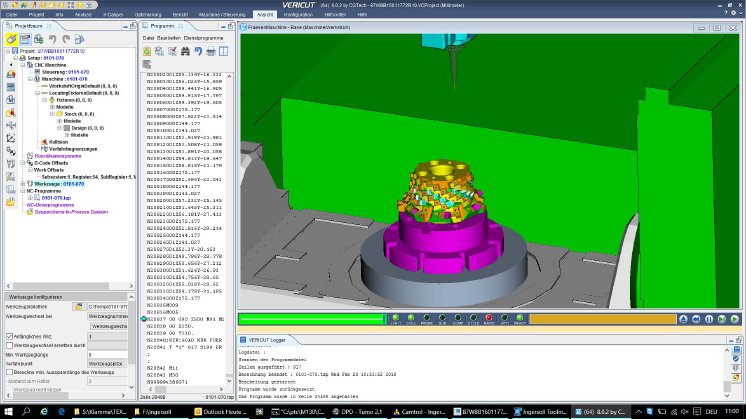

Der Ingersoll Workflow von Konstruktion bis Maschine präsentiert sich als State-of-the-art-Prozesskette. In der Konstruktion wird das Werkzeug komplett mit Creo in 3D konstruiert. Die im PDM-System (Produktdatenmanagement) gespeicherten 3D-Modelle nutzen die NC-Programmierer zur Entwicklung des NC-Programms, ebenfalls in Creo. Susanne Klamma, seit 1989 für die Administration und Entwicklung der CAD-und CAM-Systeme bei Ingersoll zuständig, präzisiert: „Bei der Programmierung der NC-Pfade wählen die Programmierer die benötigten Fertigungswerkzeuge aus einer zentralen, eigenentwickelten Werkzeugdatenbank auf SQL-Basis aus. Danach wird eine ebenfalls eigenentwickelte Software aufgerufen, die die Fertigungswerkzeuge komplett zusammenbaut.“ In der Folge wird das NC-Programm mit den Komplettwerkzeugen in VERICUT® auf mögliche Kollisionen geprüft. „Ein wesentlicher Bestandteil unserer Prozesskette“, so Susanne Klamma, die neben der Betreuung des CAD/CAM-Systems auch die Entwicklung von Postprozessoren und die DNC-Anbindung der Produktionsmaschinen verantwortet. Zuletzt wird ein Programm aufgerufen, das das Einstellblatt mit Informationen für den Maschinenbediener erstellt. Logistische Informationen zum Werkzeug lassen sich zudem aus dem PPS-System (Produktionsplanungs- und Steuerungssystem) abrufen.

Digitalität im Detail

Ingersoll reduziert die Komplexität seiner Entwicklung, Projektierung und Fertigung mit digitalen End-to-End-Prozessen. Das entspricht sowohl engen Zeitfenstern als auch dem hohen Qualitätsanspruch des Unternehmens. Erprobte Standards und Automatismen ersetzen Wiederholarbeiten selbst bei kleinen Losgrößen – die Konsistenz, Durchgängigkeit und Qualität der Daten wird gleich mehrfach abgesichert. Susanne Klamma erläutert: „Der NC-Programmierer erstellt sein NC-Programm in Creo/NC im ersten Schritt nur mit dem eigentlichen Werkzeug, also dem Fräser oder Bohrer, der zu seiner Bearbeitung passt. Bei der Auswahl der Werkzeuge wird er von unserer eigenentwickelten Werkzeugdatenbank unterstützt.“ Im Anschluss ruft er die Software ITMBuilder auf. Diese baut nach hinterlegten Regeln die bevorzugte Kombination von Werkzeug und Aufnahme für die gewählte Fertigungsmaschine zusammen. „Hier hat der NC-Programmierer natürlich außerdem die Möglichkeit, den Zusammenbau zu beeinflussen.“ Dass Ingersoll überhaupt auf eigenentwickelte Software setzt, hat mehrere Gründe: „Wir haben verschiedenste NC-Maschinen im Einsatz, die sich auch im Aufnahmesystem der Werkzeuge unterscheiden“, so Klamma, „mit unserer Vorgehensweise muss sich der NC-Programmierer damit nicht auseinandersetzen.“ Man könne die Regeln zum Zusammenbau der Komplettwerkzeuge an die Wünsche und Vorgaben der Fertigung anpassen und verändern, ohne das NC-Programm selbst zu modifizieren. Aus der Oberfläche des ITMBuilders heraus rufen die Programmierer schließlich VERICUT® mit allen notwendigen Informationen auf. Susanne Klamma: „Die Maschine inklusive der Steuerung wird geladen, das NC-Programm, das Rohteil inklusive Werkstückaufnahme und eine exakte Darstellung der Komplettwerkzeuge.“

Integration in Prozesskette

Die intensive Auseinandersetzung mit VERICUT® hat Tradition bei Ingersoll: In Haiger und an knapp 20 weiteren IMC-Standorten rund um den Globus ist der Industriestandard der NC-Simulationteils seit Jahrzehnten im Einsatz. Zum Warum äußert sich Susanne Klamma deutlich: „Wir fertigen am Standort Haiger überwiegend Sonderwerkzeuge in sehr kleinen Losgrößen. Aufgrund von kurzen Lieferzeiten können wir es uns nicht erlauben, Ausschuss zu produzieren oder viel Zeit an der Maschine mit Ausprobieren zu verbringen. An der Maschine muss alles kollisionsfrei und auf Anhieb laufen.“ Bediener, die an der Maschine stehen, und schauen, ob die Fertigung kollisionsfrei abläuft oder im Vorfeld probehalber die A-Achse schwenken, sind bei Ingersoll ein No-Go. Das eigentliche Back-up ist VERICUT®, heute in der Version 8.1. „Bei der Simulation der Programme“, so Susanne Klamma, „ist uns besonders wichtig, dass das NC-Programm nach dem Postprozessorlauf simuliert wird, also in genau der Form, die später an die Maschine übertragen wird. Jedes übliche NC Programmiersystem simuliert die Bearbeitungen, aber immer vor dem Postprozessorlauf. Deshalb ist der Einsatz von VERICUT® als eigene Simulationssoftware für uns so wichtig.“

Produktiv-Fertigung mit Auto-Diff

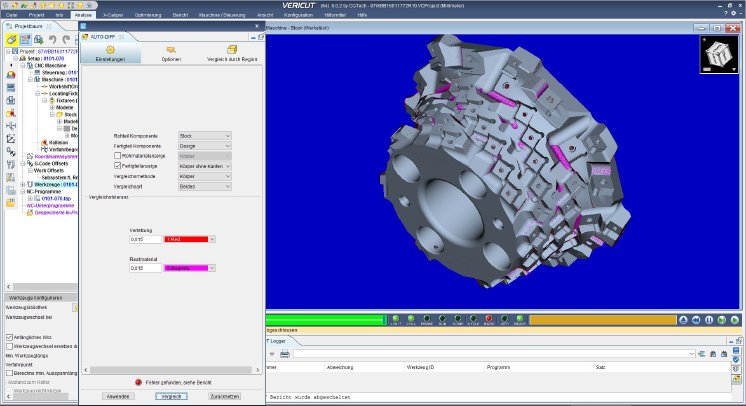

Erklärtes Ziel bei der Einführung von VERICUT® bei Ingersoll im Jahr 1996 war ein sicherer Zerspanungsprozess und die Simulation der Werkzeugbewegung, wobei neben der Maschinen-simulation von komplexen Bearbeitungsprogrammen vor allem die Kollisionsprüfung der 5-achsigen Bearbeitungszentren im Vordergrund stand. Inzwischen durchlaufen nahezu alle Fertigungsprogramme bei Ingersoll die VERICUT® Simulation des Materialabtrags mit Verifikation und Analyse. Als besonders effektiv erwies sich das VERICUT® Modul Auto-Diff. Im letzten Schritt der NC-Programmerstellung wird dabei das bearbeitete Werkstück mit dem Teil aus der Konstruktion verglichen. Dem NC-Programmierer wird dann dank Auto-Diff exakt angezeigt, an welchen Stellen es Materialverletzungen gibt oder wo noch Restmaterial steht. „Minimale Abweichungen“, sagt Susanne Klamma, „werden dabei akzeptiert, jede größere bedeutet für den Programmierer, dass er sein NC-Programm anpassen muss.“

Minimale Ausspannlänge

„Außerdem“, führt Susanne Klamma weiter aus, „bietet VERICUT® uns noch einen weiteren Vorteil, den wir in unsere Prozesskette fest mit einbinden. Grundsätzlich werden die Werkzeuge zu Beginn immer so kurz wie möglich und damit stabil zusammengebaut. Das VERICUT® Feature ´Minimale Ausspannlänge´ verändert während der Simulation bei drohender Kollision die Ausspannlänge unserer Werkzeuge, wenn damit die Kollisionen vermieden werden können.“ Denn diese Information liest der ITMBuilder und zieht wenn möglich das Werkzeug aus der Aufnahme heraus oder tauscht die Aufnahme, um die benötigte Länge zu erreichen. Nach der Anpassung wird ein weiterer Simulationslauf mit VERICUT® durchgeführt. „Diese Zusammenarbeit von VERICUT® und unserer Software entlastet den NC-Programmierer erheblich, da die Anpassungen automatisch und nur so weit als nötig vorgenommen werden.“ Tatsächlich erinnert die längst realisierte Interaktion digitaler Prozesseinheiten an die Grundzüge von Industrie 4.0 – Susanne Klamma: „Wir arbeiten hier mit einem Abstand zwischen Werkstück und Werkzeug von 3 mm. Unsere Werkzeugvoreinstellung weiß, dass die angegebene Länge der Werkzeuge auf keinen Fall unterschritten werden darf. Und der Maschinenbediener kann sich darauf verlassen, dass dann keine Kollisionen passieren.“