Was ist AutoStore?

AutoStore ist ein Hersteller von sogenannten Micro-Fulfillment-Centers (MFC). Die Wortschöpfung ist angelehnt an den in der Intralogistik gängigen Begriff des „Order Fulfillments“. Dieser bezeichnet die Abwicklung eines Auftrages von seiner Bestellung bis hin zum Versand und sogar Transport – gemeint ist also die gesamte Materialflusskette der Intralogistik. Das gewöhnliche Order Fulfillment bezieht sich auf das gesamte Artikel- und Warenspektrum der Intralogistik, von Kleinstkomponenten bis hin zu Schwerlastlagerartikeln. Micro-Fulfillment-Center dagegen beschränken sich von vornherein auf die Verarbeitung und die Auslieferung von Artikeln mit beschränkter Größe und Gewicht. Ähnlich wie in einem Hochregallager ist die maximale Größe der Artikel durch die Tragfähigkeit, Höhe, Tiefe und Breite des Regalfachs vorgegeben.

Cube-Storage-Lösung für Händler mit vorwiegend kleinen Teilen

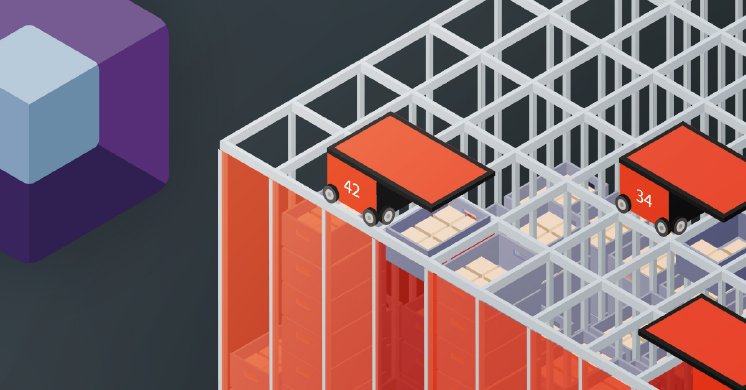

Im Falle von AutoStore-MFCs handelt es sich um sogenannte Cube-Storage-Lösungen, die aus übereinander gestapelten Würfeln bestehen. In diese können exakt passende Lagerbehälter eingelagert werden. Diese Kisten haben ein Format von 60x45 cm, was das System optimal für Händler und Produzenten von kleinteiligen Artikeln (Schuhe, Kleidung, etc.) verwendbar macht. Je nach Lagerartikel können die Kisten in Kleinstabschnitte (bis zu 8x10 cm) unterteilt werden, was die Lagerautomatik für Kleinstkomponenten (Schrauben, Klemmbausteine, etc.) attraktiv macht.

Höchstmögliche Raumoptimierung durch Grid-System

Die Regalfächer, in die die Würfel eingelagert werden, unterscheiden sich jedoch grundlegend von herkömmlichen Regalsystemen. AutoStore bietet ein platzsparendes, modulares, skalierbares und selbsttragendes Grid-System aus vertikal positionierten Aluminiumschienen. Die Architektur dieser Lagerart ist maximal reduziert. Lediglich 17 Einzelkomponenten bilden ein Grid-System aus rechteckig angeordneten Schienen, in denen die Behälter ebenfalls vertikal gestapelt werden können. Die Form ist dabei von den Anforderungen der Umgebung vorgegeben: Durch das reduzierte Design lassen sich AutoStore-Lagersysteme mit minimalem Platzaufwand sehr flexibel platzieren. Einzige Voraussetzung ist, dass das Lager nach oben genug Platz für die Ein-und Auslagerung bietet. Die Aluminiumschienen selbst sind fest am Boden verschraubt und lassen nur eine Richtung zur Entnahme zu: Den Weg in die Höhe.

Das vertikale Lager – ein revolutionärer Gedanke

Die logische Folge aus dieser Architektur ist, dass die Entnahme der einzelnen Lagerbehälter ebenfalls auf vertikale Art und Weise geschieht. In anderen Worten: Die Lagerhilfsmittel werden von oben entnommen. Der Gedanke ist kontraintuitiv, da in der Intralogistik nach wie vor die Gewohnheit der horizontalen Entnahme besteht. Regalfächer werden von vorne angefahren und geleert. Eine übliche Entnahme wäre bei einem AutoStore-Lager aber gar nicht möglich. Denn ein AutoStore-Lagerbereich kann bis zu 7 Meter Höhe haben. Es ist also unmöglich für einen Menschen, bei einer vertikalen Entnahme die unterste Kiste ohne Hilfsmittel auszulagern – geschweige denn eine Kiste in ein komplett leeres Fach einzulagern. Die Kiste würde 7 Meter ungebremst in die Tiefe fallen. Der Aluminium-Grid selbst verfügt nämlich über keinerlei Automatik oder Elektronik. Es ist einzig und allein eine Struktur zur Einlagerung. Wie also werden die Kisten letztlich in den Grid ein- und ausgelagert?

Ein Roboter in Würfel-Form – eine geniale Erfindung

Die Auflösung dieser Frage lässt die Herzen aller Automatisierungsfreunde höher schlagen. AutoStore entwickelte in den vergangenen Jahrzehnten mehrere Versionen von Robotern, die sich auf dem Grid in dort installierten Schienensystemen bewegen. Diese kleinen würfelförmigen Roboter sind in der Lage, die Kisten – auch Bins genannt – aus den Schienen zu entnehmen, um- oder einzulagern. Dies geschieht, indem sie sich über der erforderlichen vertikalen Gasse platzieren und mittels einem integriertem Hebesystem das gewünschte Bin nach oben befördern. Befindet sich der angeforderte Artikel ganz unten im Stapel von Bins, schalten sich mehrere Roboter zusammen und „graben“ die angeforderte Kiste nach oben. Dieser Vorgang kann dank der fortschrittlichen Technik der Roboter nach Herstellerangaben in weniger als 4 Minuten maximal abgeschlossen werden. Tatsächlich ist dies nur bei Langsamdrehern erforderlich. Bei laufendem Betrieb bleiben die aktiven Behälter – also Behälter mit häufig angeforderten Artikeln – automatisch im oberen Bereich. Die Entnahme passiert hier in knapp 2,05 Sekunden. Befinden sich viele Artikel in den unteren Ebenen des AutoStores oder sind die Aufträge entsprechend umfangreich, greift man im Praxisbetrieb dennoch gerne auf den größten Vorteil der Lagerroboter zurück: Man lässt die Geräte über Nacht „graben“, um die angeforderte Ware nach oben zu befördern. Entsprechende Planung durch ein WMS ist hierdurch bestenfalls nötig.

Ein einfaches, aber durchdachtes Prinzip

Die Genialität hinter dieser Lösung liegt in der Umdrehung der Verhältnisse – im wahrsten Sinne des Wortes. Gängige Lagerautomatiken greifen für den Transport des Lagerhilfsmittels auf eine ausgeklügelte und sehr komplexe Lagertechnik zurück, die auf zahlreichen Motoren und Automaten basieren, die angesteuert werden müssen. AutoStore dagegen implementiert und transformiert das Grundprinzip analoger Intralogistik – Mann zur Ware – in einem vollautomatisierten Kleinteilelager. Statt Mann-zur-Ware gilt nun Roboter-zur-Ware. Dabei profitiert der Nutzer nicht nur von der 24-Stunden Einsatzbereitschaft der Logistikroboter, sondern auch von deren geringem Platzbedarf. Ein zentraler Vorteil des AutoStore-Lagers ist, dass eine kostenintensive und ausgeklügelte Lagerautomatik nicht notwendig ist. Die Ware gelangt durch passend platzierte Entnahmelifte an die Kommissionierplätze, an denen eine Schnittstelle zum AutoStore-Lager platziert ist. Diese sogenannten „Ports“ gibt es in unterschiedlichen Konfigurationen, je nach Anzahl der Lagerbewegungen pro Stunde.

Anbindung des AutoStore an die Intralogistik über WMS

AutoStore-Lager können durchaus als Einzellösung für spezifische Branchen verwendet werden, womit sich augenscheinlich keine Schnittstellenproblematik ergibt. Gerade für Großhändler im Bekleidungsbereich ist die Anwendung eines solchen Lagers denkbar. Faktisch jedoch werden die Micro-Fulfillment-Center oftmals nur als Ergänzung eines bestehenden Lagers verwendet. Dies stellt die Frage nach der Anbindungsfähigkeit des Gesamtsystems – lässt sich ein AutoStore überhaupt in ein bestehendes Lager integrieren?

Diese Frage zielt weniger auf die theoretische Möglichkeit einer Anbindung, als auf die praktischen Voraussetzungen dafür. Werden unterschiedliche Lagertechniken und Automatisierungslösungen in der Intralogistik verwendet, gilt es ganz grundsätzlich nach einer übergeordneten Steuerung zu fragen. Am Ende des Tages muss es jemanden oder etwas geben, das sämtliche Vereinnahmungen, Artikel, Lieferaufträge, Prozesse und Bewegungen im Lager im Blick hat. Schon bei der Stand-Alone-Lösung des AutoStores stellt sich die Frage nach der Anbindung an die übrige Softwarelandschaft, wie beispielsweise Versand-, Warenwirtschafts- und Produktionssysteme. Befinden sich in einer Intralogistik zusätzlich noch weitere Automatisierungslösungen, wie beispielsweise ein vollautomatisches Hochregallager, eine Fördertechnik oder Fahrerlose Transportfahrzeuge (FTF), geht es nicht ohne eine umfassende Steuerungssoftware. Diese muss notwendig auf die Anbindung unterschiedlicher Automatiksysteme verschiedener Hersteller an teilautomatisierte und manuell betriebene Lagerbereiche spezialisiert sein.

Intralogistik-Know-How zur optimalen Eingliederung von Automatiksystemen

Die Intralogistik-Experten von CIM Intralogistics Systems bieten das entsprechende Know-How, um die Gestaltung einer solchen komplexen Intralogistik mit einer Vielzahl von Lösungen zu begleiten. Das Unternehmen aus Fürstenfeldbruck ist renommierter Hersteller von Intralogistik-Software mit jahrzehntelanger Erfahrung im Logistikbereich. Da die Anbindung, Erweiterung und Neugestaltung von Logistikzentren zum Kernbereich des Unternehmens gehört, nehmen eine Vielzahl von Branchenteilnehmern die herstellerunabhängige Beratung der Software-Experten in Anspruch. Das Kerngeschäft von CIM ist die Entwicklung der Intralogistik-Software PROLAG World. Die Software-Suite verfügt über verschiedene Solutions für die Intralogistik, vom Warehouse-Management-System (PROLAG WMS) über ein Produktionssystem (PROLAG Production), eine Gefahrstoff- und Gefahrgutverwaltung (PROLAG Hazmat) bis hin zum Versand (PROLAG Shipping) und den Transport (PROLAG Transport). Für die Steuerung und Anbindung von Automatiksystemen entwickelte CIM eigens den Softwarebereich PROLAG Automation. Das System ist in der Lage, mit allen gängigen Lagerautomatiklösungen zu kommunizieren und sie zu steuern. Zudem bietet es einen hohen Optimierungsfaktor in den Prozessabläufen und beschleunigt so messbar den Warenausgang. Mit PROLAG Automation werden bereits zahlreiche automatisierte Logistikzentren gesteuert, da die Software darauf ausgelegt ist, mehrere Lagerautomatiken unterschiedlicher Hersteller miteinander zu verknüpfen. Für das System spielt es im Praxisbetrieb keine Rolle, ob sich neben einem AutoStore noch weitere Fördertechniken oder FTFs in einem Lager befinden. Es nutzt die vorhandenen Potentiale, verknüpft diese zu einem stringenten und kohärenten Materialfluss und sorgt für ein Höchstmaß an Effizienz in der gesamten Intralogistik.

PROLAG Automation und AutoStore – Steuerung als Blackbox

Durch die einzigartige Cube-Storage Architektur und die Verwendung von Lagerrobotern ist AutoStore wie ein autarkes System anzusehen. Der Grund dafür ist, dass die Steuerung der Roboter sehr komplex ist und eine eigene Software benötigt. Deshalb hat jeder AutoStore einen eigenen Materialflussrechner, der die Steuerung der Roboter innerhalb des abgeschlossenen AutoStores übernimmt. Für PROLAG Automation bedeutet dies, dass der AutoStore als Blackbox anzusteuern ist. Dennoch sind die Systeme aufeinander abzustimmen. Der AutoStore muss die Anweisungen des WMS-Systems verstehen, um die angeforderten Artikel korrekt zum Entnahmeport bringen zu können. Das angebundene WMS wiederum behält die jeweiligen Lagerdaten im Blick, kennt die im AutoStore eingelagerten Mengen und steuert Ein-, Aus- und Umlagerungen.

Optimierte Steuerung des AutoStores durch ideale Nutzung von Lagerdaten

Systeme wie PROLAG Automation sind bei der Planung des Materialflusses sehr gefragt, da sie viel Raum für die Optimierung von AutoStore-Systemen bieten. Hierfür greift die Software auf die Stamm- und Lagerdaten der jeweiligen Intralogistik zurück und analysiert diese nach den konfigurierten Parametern. Durch Business-Intelligence-Tools und Statistiken lassen sich dann beispielsweise Phasen mit hoher Auslastung berechnen und vorhersagen. Das WMS kann aufgrund der ausgewerteten Daten Kommissionierzeiten vorhersagen und rechtzeitig entsprechende Auftragspools zusammenstellen. Die Software stellt diese den entsprechenden Ports zur Kommissionierung zur Verfügung. Dabei gilt es Sortierungen für Prioritäten, Kleinaufträge und Großaufträge so zu justieren, dass an den Ports alle Aufträge stets termingerecht abgearbeitet werden können. Als WMS-Hersteller achtet CIM darauf, dass die Nutzung der Ports diesen Prioritäten entsprechend konfiguriert ist. Gerade Großaufträge können den Port eines AutoStores 48 Stunden oder länger blockieren. PROLAG Automation ist daher in der Lage, die Auftragsstrukturen aufzubrechen und zu analysieren. Auf dieser Grundlage weist es den AutoStore an, Kleinaufträge und Großaufträge an unterschiedlichen Ports auszugeben. Trotz eines hohen Auftragsvolumens und einem breiten Spektrum in der Liefermenge, erreichen die Aufträge so rechtzeitig den Packplatz und den Versand. Das System achtet zudem darauf, dass die Sortierung über alle Lagerbereiche hinweg durchgeführt wird. Dies bietet einen weiteren Optimierungsfaktor im Warenausgang – denn selbst innerhalb eines Auftrags bestehen die Artikel aus unterschiedlichen Größen und Gewichten. Während die Reihenfolge für ein System wie AutoStore unerheblich ist, kann PROLAG World mithilfe der Auftragsanalyse bereits von vornherein die Kommissionierreihenfolge so bestimmen, dass die Ware letztlich Versandoptimiert nach den spezifischen Anforderungen der Artikel ausgeliefert werden kann. Durch diese ganzheitliche Steuerung ist das angebundene WMS in der Lage, einen hohen Optimierungsfaktor für AutoStores und andere Lagerautomatiken zu generieren.

PROLAG World sorgt für die reibungslose Anbindung jeder Lagerautomatik

Der AutoStore als solcher kann eine sinnvolle Ergänzung für Logistikzentren sein, die zahlreiche Klein- und Kleinstartikel in ihrem Artikelspektrum haben. Durch die flexible Architektur und das intelligente Design lässt es sich problemlos als ein eigener Lagerbereich in jeder Intralogistik realisieren. Die Herausforderung ist es vielmehr, ein Warehouse-Management-System zu finden, das in der Lage ist, den Output des AutoStores sinnvoll zu nutzen. Die Steuerung des Materialflusses benötigt einen Blick jenseits des begrenzten Raums im Micro-Fulfillment-Center, weshalb ein WMS wie PROLAG World unerlässlich ist. Die Automatisierungslösung PROLAG Automation sorgt dafür, dass die Kommunikation zwischen AutoStore und WMS optimal funktioniert. Das System hilft dabei, die notwendigen Automatisierungsprozesse nicht nur umzusetzen, sondern praxisnah und investitionssicher zu begleiten. So können kleine wie große Betriebe mit Blick auf die nahe und ferne Zukunft sinnvoll und nachhaltig das Wachstum und die Modernisierung ihrer Intralogistik gestalten.