Die meisten thermisch leitenden TIM-Materialien (Thermal Interface Materials) werden hergestellt aus einem Trägerwerkstoff, der elektrisch nicht leitend ist. Denn meistens wird eine galvanische Trennung benötigt – Graphitfolien oder Metallfolien bilden die Ausnahme da, wo es nicht auf eine elektrische Trennung ankommt.

Leider sind die üblichen elektrischen Isolierwerkstoffe schlechte Wärmeleiter. Deswegen muß man in die Polymermatrix wärmeleitenden Partikel einbringen. Umso mehr, desto besser die Wärmeleitung. Allerdings verändert man dabei erheblich die Gefügestruktur innerhalb des Werkstoffes. Ehemals gut miteinander vernetzte Polymerketten verlieren ihre Verbindung zueinander, der Werkstoff wird brüchig und mechanisch immer instabiler, Folien reißen bei geringer Zugbelastung, die Spannungsfestigkeit verringert sich.

Es gibt also eine Obergrenze, ab der massiv die physikalischen Eigenschaften unter der Zugabe weiterer wärmeleitfähiger Zuschlagstoffe leiden (z.B. auch Fließfähigkeit von Tränkharzen). Das führt in der Praxis dazu, das selbst hochgefüllten Systemen kaum Wärmeleitwerte über 10 W/mK erreichen.

Der optimale Fall, dass die Wärmeleitung hauptsächlich durch direkte Berührung von wärmeleitenden Partikeln wie Aluminiumoxyd, Bornitrit oder Aluminiumnitrit erreicht wird, ist also eher theoretisch. Vielmehr verkürzen die Zuschlagstoffe für den Wärmestrom den Weg durch den ansonsten schlecht wärmeleitenden Polymerwerkstoff.

Durch Zusammenpressen kann man in geringem Maße vor allem bei silikon- oder acrylatbasierenden Gapfillern (Spalten-Füller) eine oft nicht unerhebliche Verbesserung der Wärmeleitfähigkeit erreichen. Allerdings sind diesem Zusammenpressen enge Grenzen gesetzt. Zudem belastet eine solche Krafteinwirkung z.B. aktive Bauteile und Platinen.

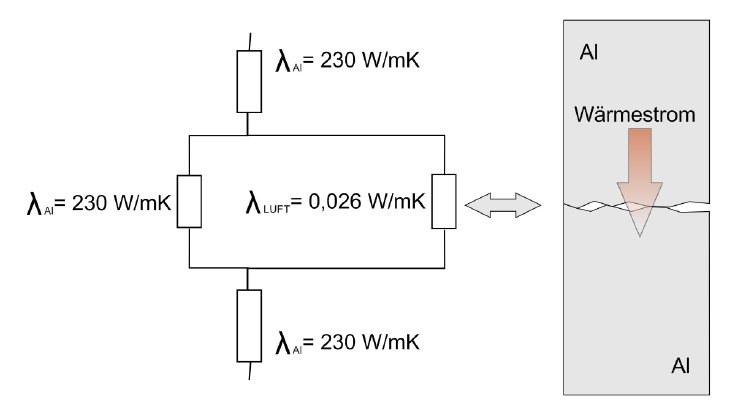

Oft vernachlässigt in der Betrachtung aller Bestandteile eines Wärmeleitpfades sind die thermischen Widerstände ZWISCHEN den einzelnen Fügepartnern. Denn selbst eine Kombination aus den Metalloberflächen zweier Bauteile (Transistorgehäuse, Aluminiumkühlkörper) wird nicht die theoretisch mögliche Wärmeleitfähigkeit von z.B. Stahl oder Aluminium erreichen. Die mikroskopisch rauen Oberflächen erreichen keinen 100%ige Formschluß. So geht ein Teil des Querschnittes für den Wärmestrom verloren, der Wärmewiderstand erhöht sich an der Grenzfläche erheblich (Luft).

Wie aber erreicht man einen Formschluss für bestmöglichen Wärmetransport?

Durch Maßnahmen wie Schleifen und Polieren, also sehr glatter Metalloberflächen, könnte man eine Verbesserung erzielen. Doch bei kostengünstig hergestellten Serienteilen ist ein solcher Aufwand nicht realisierbar. Zusätzlich sind Schwankungen innerhalb von mechanischen Toleranzgrenzen nicht vermeidbar. Schließlich verändert sich die Auflagefläche im realen Betrieb auch noch durch unterschiedliche Ausdehnungskoeffizienten, die sogar zu konkaven und konvexen Verwölbungen führen können.

Ein seit Jahren gängiges Verfahren ist das Aufbringen einer geringen Menge Wärmeleitpaste. Diese oft, aber nicht immer silikonbasierenden Pasten sind hoch angereichert mit fein gemahlenen Werkstoffen, die wärmeleitend sind (meist Aluminiumoxyd). Dünn aufgetragen fliessen sie unter Druck und Wärme in die Spalten der verschiedenen Oberflächen und gleichen im Idealfall gerade so die Maßtoleranzen, Folgen thermischer Ausdehnung und die Oberflächenrauigkeit aus. Aufgrund der pastösen Konsistenz besteht jedoch durchaus die Gefahr der Überdosierung. Ausserdem neigen solche Wärmeleitpasten dazu, bei wechselnder thermischer Belastung unter der Kontaktfläche auszupressen (pump-out), auszubluten (bleeding) oder auszutrocknen (dry-out).

Besonders in Bezug auf eine immer gleiche Dosierung helfen trägerlose Filme aus sogenanntem Phase-Change Material (PCM) mit klar definierter Materialstärke.

Was sich so mystisch anhört ist technisch gesehen ein Material, das bei Raumtemperatur ein fester Film ist, das jedoch bei Erwärmung über eine Sprungtemperatur (meist 50 – 60°C) erweicht, also seine Phase, seien Zustand ändert. Das Material wird von CMC Klebetechnik entweder als Beschichtung auf Folien oder auf einer transparenten Trägerfolie angeboten. Es verhält sich nach dem ersten Aufwärmen (burn in) wie Wärmeleitpaste: sie füllt in erweichter Form die Kavitäten in den Oberflächen aus, verdrängt dabei den schlechten Wärmeleiter Luft und gleicht auch später geringe Maßtoleranzen aus.

Im erkalteten Zustand ist das Material fest, allerdings ohne große Haftkräfte. So kann im Servicefall eine solche Verbindung geöffnet werde. Sobald die beiden Bauteile wieder zusammen gebaut sind und sich erwärmen, schmilzt das Phase-Change-Material (PCM) erneut und füllt die Grenzfläche formschlüssig aus. Der Wärmeleitpfad ist also auch nach mehrmaligen Öffnen und Schließen weiterhin funktionsfähig.

PCM Lösungen von CMC Klebetechnik

CMC Klebetechnik verwendet ein Hochleistungs-PCM, das bis zu 180°C eingesetzt werden kann und dabei nicht ausblutet oder austrocknet. Der wärmeleitende, trägerlose Film kann zwischen ca. 15µm und 50µm Stärke hergestellt werden. Größere Stärken (Gap-Filler) werden nach anderen Verfahren hergestellt und sind dann nahezu immer auch elektrisch isolierend.

Messungen und praktische Erfahrungen vieler Kunden bestätigen, dass Phase-Change-Beschichtungen den Wärmewiderstand eines Wärmepfades drastisch reduzieren können. Anstatt durch teure mechanische Bearbeitung Oberflächen zu glätten oder durch Einsatz höher wärmeleitfähiger Werkstoffe die Konstruktion zu verbessern, sollten Elektronik-Entwickler immer auch die Grenzflächen im Auge behalten. Und diese lassen sich bei Metallen nicht durch Zusammenpressen mit wenigen Bar verändern. Anders bei zum Beispiel relativ steifen Isolationsfolien oder Gap-Fillern mit hoher Härte. Diese profitieren von Beschichtungen mit PCM-Material, das die Benetzung der Oberflächen unter Druck verbessert.

Solche wärmeleitenden Isolationsfolien werden eingesetzt, um bei geringer Materialstärke (kurzer Wärmepfad) hohe Spannungsfestigkeiten zu realisieren, wohingegen Gapfiller vor allen Spalten, Toleranzschwankungen und unterschiedlich hohe Bauteile thermisch an eine Wärmesenke anbinden. Eine Vielzahl unterschiedlicher Lösungen wird von CMC Klebetechnik, zum Teil in Verbindung mit wärmeleitenden Kleberbeschichtung oder PCM-Beschichtungen angeboten.

Ein Gedankenspiel zur Verdeutlichung:

Ein Aluminiumklotz mit der Fläche A=1 und eine Wärmeleitfähigkeit von 230 W/mK liegt auf einem gleichartigen Aluminiumklotz, ebenfalls mit der Fläche 1.

Bei einer durch Oberflächenrauhigkeit reduzierten Kontaktfläche von 50% ergibt sich folgende Situation:

Rth am Grenzübergang ist eine Parallelschaltung der Wärmewiderstände von Aluminium (230W/mK) und Luft (0,0262 W/mK).

Setzt man die Wärmeleitfähigkeit der Luft zu Null, halbiert sich der zur Verfügung stehende Wärmepfad-Querschnitt. Füllt man den Spalt jedoch mit einem Phase-Change-Material von z.B. 5 W/mK aus, erhält man einen deutlich reduzierten Wärmeübergangswiderstand {Rth = l / (λ*A)} der Schnittstelle, da die gesamte Fläche ausgenutzt (benetzt) wird und das PCM-Material fast zweihundertmal besser Wärme leitet wie Luft.