Von diesen Produkten wird ein ausgereifter technischer Standard sowie eine hohe Zuverlässig-keit und Betriebssicherheit im Betrieb erwartet. Der Nachweis der Erfüllung solcher Sicherheits-anforderungen erfolgt dabei in der Regel durch Zertifizierungen, die von anerkannten Prüf- und Zertifizierungsinstituten durchgeführt werden sollten.

Eine der weltweit bekanntesten Prüfstellen ist dabei das amerikanische UL-Institut. Die Underwri-ters Laboratories Inc. wurden 1894 mit Sitz in Northbrook (Illinois) gegründet. Die Aufgaben sind vergleichbar mit denen des TÜV oder des VDE, wobei z.T. andere Schwerpunkte gesetzt wer-den (Sicherheitsaspekt steht im Vordergrund).

Neben der Erstellung von Standards (Normen) ist eine Hauptaufgabe die Freigabeprüfung von Geräten, Komponenten oder Materialien, damit diese als zertifizierte Produkte eingesetzt werden können. Desweiteren ist eine wichtige Aufgabe die (Qualitäts-)Überwachung von Herstellern, die durch UL freigegebene Produkte herstellen oder in den Handel bringen.

Hohe Zuverlässigkeit und gute Effizienz, niedrige Ausfallwahrscheinlichkeit und geringe War-tungskosten entscheiden heute über den Einsatz eines Betriebsmittels. Dabei ist in der Regel für den sicheren Betrieb von Elektrogeräten in erster Linie der einwandfreie Zustand der elektrischen Isoliermittel entscheidend.

Dieser Beitrag beschäftigt sich insbesondere mit dem UL 1446 Standard (Standard for Safety for Systems of Insulation Materials), der die Evaluierung eines elektrischen Isoliersystems (EIS) be-schreibt. Der Einsatz eines solchen vorklassifizierten EIS soll den sicheren elektrischen Betrieb eines Gerätes oder einer Anlage gewährleisten.

1.) Mechanismen der Alterung

Eine ganz entscheidende Kenngröße zur Beurteilung der Zuverlässigkeit eines EIS ist sein Alte-rungsverhalten, dass durch verschiedene Belastungen des (Isolier-)Systems hervorgerufen wird.

Hier kann man zwischen

- elektrischer (Kriechströme, Teilentladungen oder Grenzflächenprozesse),

- chemischer (chemische Inkompatibilität, z.B. Weichmacherausgasung, Degration),

- thermischer (Aushärtung, Polymerisation, Diffusion oder auch thermo-mechanische Wechselbelastung),

- mechanischer (Vibrationen und Schockbelastungen, Unterwanderung, Abrieb) und

- umweltbedingter Alterung (UV-Strahlung, Bewitterung, Salznebel)

unterscheiden.

All diese Belastungen führen zu einer Alterung und damit auch zu einer Schwächung der die Be-triebssicherheit bestimmenden Isolationsmaterialien führen. Im schlimmsten Fall kann es zu einer gefährlichen Betriebssituation (Brandgefahr, Gefahr des elektrischen Schlags) kommen.

2.) Aufbau eines Elektrischen Isoliersystems (EIS)

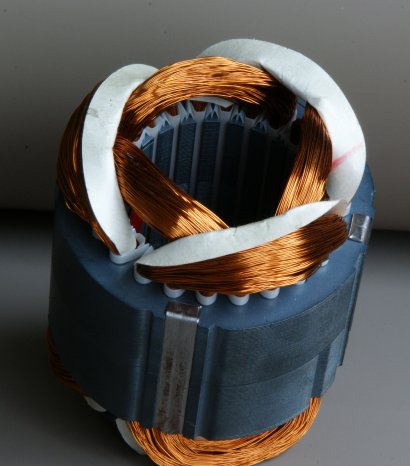

Wickelgüter bestehen aus einer Vielzahl von Komponenten. Dies sind zum Beispiel die lackiso-lierten Drähte (magnet wire), die magnetisch wirksamen Metalle (Ferrite, Trafobleche), der Spu-lenträger, bei Elektromotoren der Stator und/oder Rotor, Klemmen, Sicherungen und vieles mehr.

Die Wicklung selbst muß so aufgebaut sein, dass eine Berührung spannungsführender Teile zu-verlässig verhindert wird, und es müssen weitere, betriebsbedingte Folgen wie z.B. Selbstent-zündung ausgeschlossen sein.

Dazu gehört neben dem Einsatz geeigneter Sicherheitseinrichtungen vor allem die Verwendung von für die angestrebte Wärmeklasse geeigneten Isolierstoffen. Dies sind z.B. Flächenisolierstof-fe, Tränkmittel, Zuleitungslitzen, Isolierschläuche, Vergußmassen und Isolier-Klebebänder.

Der Standard UL 1446 berücksichtigt die Gesamtheit aller für einen sicheren Betrieb verantwortli-chen Isolierstoffe und deren Zusammenwirken in einem elektrischen Isoliersystem, und be-trachtet nicht nur die einzelne Bestandteile des Systems.

Es gibt zwei grundsätzlich unterschiedliche Formen des EIS:

OBJS2 - Systemlieferanten: Diese Kategorie beschreibt von UL anerkannte Systeme, die im Prinzip „frei verfügbar“ sind. Meistens sind solche Systeme im Besitz von Spulenträger-, Harz- und Lackherstellern, die diese Systeme ihren Kunden zur Übernahme anbieten. Es sind dann keine zusätzlichen Tests notwendig, da diese ja bereits durchgeführt wurden. Diese EIS werden in der iQ Electrical Insulation System Database bei UL geführt und können über http://my.home1.ul.com/... eingesehen werden.

OBJY2 - Systemnutzer: Wird ein OBJS2 System von einem Kunden übernommen (adaptiert, ggf. modifiziert), wird es zu einem OBJY2 System, das dann dem jeweiligen Inhaber zugeordnet wird. Diese Kategorie deckt Kombinationen von Isoliermaterialien ab, die ein von UL anerkanntes Iso-liersystem bilden und z.B. in Motoren, Transformatoren oder Elektromagneten eingesetzt werden und durch eine Endprodukt-Norm gefordert werden.

3.) Systemkomponenten eines EIS

Ein Isoliersystem besteht im Prinzip aus zwei Komponenten:

Hauptbestandteile (Major Components) – der Ausfall dieser Bestandteile hat einen gravierenden Einfluss auf die Sicherheit des EIS (z.B. Wicklungsschluss, Schluss zwischen Primär- und Se-kundärseite, Brandgefahr und Gefahr eines elektrischen Schlages). Beispiele für solche Haupt-bestandteile sind Kupferlackdrähte, Wickelkörper und Flächenisolierstoffe für die Grund- und Zwi-schenlagenisolation.

Nebenbestandteile (Minor Components) – diese Bestandteile sind nicht vorrangig an der Sicherheit des EIS beteiligt und stellen Hilfsmaterialien dar. Beispiele für solche Komponenten sind Iso-lierschläuche, Lagenisolierstoffe (Folien), Vergussmassen, Kordeln und Klebebänder sowie meist auch Imprägnierharze.

Die Unterscheidung erfolgt nicht grundsätzlich aufgrund des Materials sondern aufgrund der Funktion im Endgerät.

Bevor man ein neues Elektroisoliersystem zertifizieren lässt, sollten folgende Vorüberlegungen durchgeführt werden:

- Welche Bestandteile sollen Teil des Elektroisoliersystems sein? Dabei ist z.B. die zukünf-tige Verfügbarkeit der geplanten Bestandteile des Systems zu prüfen, die Austauschbar-keit (Second Source) und ggf. die bereits vorhandenen Erfahrungen mit vergleichbaren Systemen (Vermeidung einer erneuten Prüfung bei Ausfall während Alterungstest).

- Die Funktion der einzelnen Komponenten in Bezug auf die Nomenklatur von UL 1446 (al-so in welcher Gruppe der Haupt- und Nebenbestandteile das Material eingeordnet werden soll und ob es Haupt- oder Nebenbestandteile sein sollen)

-´Gibt es einzelne Bestandteile, die UL zugelassen oder UL gelistet sein müssen?

- Sind zusätzliche Bedingungen zu erfüllen durch Standards (Normen) in Bezug auf das geplante Endprodukt (z.B. Medizintechnik)?

- Welche Wärmeklasse soll das neue EIS erreichen? *)

Sofern man kein bestehendes Isoliersystem übernehmen möchte oder kein passendes vorhanden ist, gibt es grundsätzlich drei Möglichkeiten, eine Zulassung für ein neues Isoliersystem zu erhalten.

4.) Der vollständige Alterungs-Test (FTA, Full Thermal Aging Test)

Für Isoliersysteme oberhalb von 105°C Dauereinsatztemperatur ist es zwingend notwendig, dass alle Hauptbestandteile gemäß den Vorgaben in UL 1446 bei mindestens drei unterschiedlichen Temperaturen getestet werden (die Nebenbestandteile können, müssen aber nicht Bestandteil des Tests sein, sondern können nachträglich durch verkürzte Tests wie z.B. den Sealed Tube Test verifiziert werden).

Ziel dieses Langzeitalterungstests ist es, die chemische Kompatibilität der eingesetzten Komponenten zu überprüfen. Dazu werden die Major Components in einer repräsentativen Anordnung (Motor, Trafo oder standardisierte Modelle wie die „Motorette“ bzw. „Traforette“) einer im Stan-dard festgelegten Reihenfolge von Wärme- und Kältelagerungen, Klimawechseltests, Belastun-gen mit Luftfeuchtigkeit, ggf. mechanischen Vibrationen und zuletzt elektrischen Prüfungen (Iso-lation gegen Erde, Phase-Phase, Lagenisolation) unterzogen.

Ziel der Spannungsprüfungen ist es, festzustellen, wie stark die Abhängigkeit der Spannungsfes-tigkeit der Major Components von der Alterung innerhalb des chemischen Umfeldes der verwen-deten Isoliermaterialien ist.

Die Tests des neuen EIS werden durchgeführt zusammen mit einem vergleichbaren, bereits von UL anerkannten und als Referenz fungierenden Systems, zu dem bereits Praxiserfahrungen vor-handen sind.

Der Test gilt als bestanden, wenn die Spannungsfestigkeit des Isolationsmaterials am Ende jedes Prüfzyklus (siehe Temperaturbelastungstests in der folgenden Tabelle) noch eine Spannungsfes-tigkeit von 600V (Phase-Phase und Phase-Masse) bzw. 120V (Wicklung-Wicklung) aufweist.

Der Test muß bei mindestens 3 verschiedenen Temperaturen durchgeführt werden, um eine zu-verlässige Abschätzung abgeben zu können.

Durchzuführende Tests (Vorgaben und Ausfall-Kriterien):

Temperaturbelastungstest:

Höchste Temperatur: 100 Stunden

Niedrigste Temperatur: 5000 Stunden

Kälteschock - 20°C

Mechanische Belastung Vibration mit 60 Hz

(Motorette 60 Minuten, Traforette 3 Minuten)

Feuchtigkeitsbelastung:

48 Stunden bei über 92% und Raumtemperatur

Kriterien für das Bestehen des Tests:

600Veff Spannungsfestigkeit über 10 min

- Phase-Phase

- Phase-Masse

120Veff Spannungsfestigkeit über 10 min

- Wicklung-Wicklung

Es werden pro Temperatur (mind. drei verschiedene) 10 Prüflinge benötigt. Motoretten und Trafo-retten werden von UL-Mitarbeitern selbst hergestellt – bei Prüfungen an „echten“ Prüflingen stellt der Hersteller diese zur Verfügung. Die anzusetzenden Temperaturen richten sich nach der an-gestrebten Wärmeklasse und der Möglichkeiten, über die angestrebte Wärmeklasse hinaus die Materialien zu belasten. Ein 130(B) System kann z.B. bei 150°C, 170°C und 190°C geprüft wer-den, allerdings kann auch höher oder niedriger getestet werden. Das Test-EIS erhält bei gleichen oder besseren Prüfergebnissen wie das Referenz-EIS mindestens die gleichen Temperaturklas-se (der RTI, Relativer Temperatur Index, wird in der UL 746B, Thermal Index, beschrieben).

Der typische Ablauf eines Isolationssystem-Tests eines komplett neuen EIS sieht wie folgt aus:

1.) Vollständiger Alterungstest

2.) Ergänzung der Nebenbestandteile durch Sealed Tube Test

3.) Verwendung des EIS in der Endanwendung

Bis zur Zulassung eines neuen EIS vergeht etwa ein Jahr. Sollten die eingereichten Materialien die angestrebte Temperaturklasse nicht erreichen, kann eine Wiederholung der Tests notwendig werden bzw. es wird eine niedrigere Temperaturklasse vergeben. Da dieser Ausfall eher gegen Ende der Testphase zu erwarten ist, empfiehlt sich eine sorgfältige Auswahl der eingereichten Materialien.

5.) Sealed Tube Test (STT)

Alternativ zu einem zeitraubenden vollständigen Alterungstest nutzen viele Anwender die Mög-lichkeit, mittels verkürzter Tests die gewünschten „Minor Parts“ bestehenden EIS hinzu zu fügen.

Ganz deutlich muß man betonen, dass es nicht möglich ist, „Major Parts“ eines bestehenden EIS zu ergänzen oder auszutauschen.

Ausnahmen sind:

- Isolierlacke, die in der zutreffenden Wärmeklasse bereits mittels FTA Test klassifiziert wurden

- Kompositmaterialien wie NMN (Nomex-Mylar-Nomex) oder (DMD) Dacron-Mylar-Dacron), sofern einer der Bestandteile dieser Laminate in mindestens der gleichen Materialstärke Bestandteil des Basis-EIS ist.

- Kupferlackdrahte können ergänzt/ausgetauscht werden gemäß den Bedingungen in Ap-pendix A der UL 1446

Bild 2: Glaskolben (Sealed Tube) und Wärmeschrank

Der Sealed Tube Test prüft mittels standardisierter Verfahren die chemische Verträglichkeit der Haupt-Isolationsmaterialien in Bezug auf die Ausgasungen der mit beigefügten Nebenbestandtei-le (z.B. Klebebänder, Vergussmassen, Kordeln).

Hauptaugenmerk wird auf die Durchschlagsspannung der lackisolierten Drähte gelegt. Diese wird nach 14-tägiger gemeinsamer Lagerung aller Bestandteile *) des EIS in einem abgeschlossenen Prüfraum (Sealed Tube, im Prinzip ein verschlossener Quarzglaskolben) ermittelt. Die Lagerung erfolgt bei der angestrebten Wärmeklassen-Temperatur plus 25°C.

*) Innerhalb des Sealed Tube werden kleine Proben der Flächenisolierstoffe, etwa 25x25mm, sowie aus-vernetzte Vergussmassen und –lacke und weitere Bestandteile mit je fünf Sätzen verdrillter Lackdrähte eingelagert.

Als Referenz wird ein weiterer Prüfkörper (Sealed Tube) nur mit den Bestandteilen des Original-EIS gefüllt und in gleicher Weise gealtert.

Das modifizierte EIS wird zugelassen, wenn die Spannungsfestigkeit der Wickeldrähte mindestens 50% der Wickeldrähte des Referenz-Tubes erreicht.

Nach Durchführung des ST-Tests kann das modifizierte EIS sofort eingesetzt werden, UL gibt den Zeit-rahmen für die Durchführung und abschließende Zulassung des modifizierten Systems mit 8 Wochen an. Die Kosten liegen meist im untersten fünfstelligen Euro-Bereich, variieren jedoch natürlich mit dem Um-fang.

Vorbereitende Arbeiten:

Sofern man ein OBJS2-System (also ein bereits bekanntes, getestetes EIS) gefunden hat, das durch Modifikation den eigenen Bedürfnissen angepasst werden kann, ist es notwendig, mit dem „Eigentümer“ des OBJS2-System in Kontakt zu treten. Er muss UL einen sogenannten „Release-Letter“ zukommen lassen. Mittels dieser Freigabe erlaubt der Inhaber des OBJS2-Systems die gewünschte Modifikation und legt zugleich alle Bestandteile im Original-EIS offen. Mit diesen Informationen kann der Einreicher dann die Probematerialien für den STT zusammenstellen.

Es liegt in der Verantwortung des Einreichers, alle benötigten Bestandteile für den ST-Test UL zur Verfügung zu stellen.

Dienstleister wie ELTEK oder UL Europe halten eine große Auswahl von Bestandteilen unter-schiedlichster EIS für den ST-Test vor, was die Zusammenstellung der Prüflinge erheblich erleichtert.

6.) Übernahme eines bestehenden EIS

Die schnellste, kostengünstigste Methode, ein eigenes EIS zu definieren, ist die Übernahme ei-nes bereits bestehenden EIS ohne jegliche Modifikation *). Da es nicht notwendig ist, alle Be-standteile eines solchen EIS zu verwenden, sucht man sich als Anwender also ein EIS aus, das alle benötigten Bestandteile enthält.

Die Übernahme eines bestehenden EIS erfolgt auf zwei mögliche Arten:

Die elektronische Kopie übernimmt alle Daten des bestehenden EIS in das kundeneigene EIS. Das neue EIS wird in den Follow-Up Service (Qualitätskontrolle) des Kunden aufgenommen. Ei-ne gesonderte Erlaubnis durch den derzeitigen Eigentümer des Original-EIS ist nicht notwendig.

Vorteil der elektronischen Kopie ist die automatische Übernahme aller Änderungen des Original-EIS. Deshalb ist diese Übernahme-Form heute die gängigere.

Bei der „Papier-Kopie“ wird die Materialliste des OBJS2-EIS in das kundeneigene OBJY2-EIS kopiert.

*) Folgende Modifikationen sind bei der Übernahme eines bestehenden EIS möglich:

Ausnahmen sind nur möglich, wenn die Austauschprodukte identisch sind mit den im EIS enthaltenen Pro-dukten. Die Modifikation muss stets mit UL abgestimmt werden.

Die Ähnlichkeit zweier Produkte wird durch einen Vergleich der IR-Spektren ermittelt. Bei ausreichend ho-her Gleichartigkeit können diese Produkte ohne weitere Tests ergänzt werden.

Aufgrund der Erfahrung bei UL besteht bei Elektroisolier-Klebebändern die Möglichkeit, diese in sogenann-ten Matrizen zu kategorisieren.

Idee dabei ist, dass viele Klebebänder eines Herstellers sich nur durch die Stärke, Farbe oder Transparenz unterscheiden. Der chemische Aufbau ist jedoch identisch, so dass kein anders gearteter Einfluss auf die Wickeldrähte im Sealed Tube Test zu erwarten ist. Man kann in Absprache mit UL auf diese Weise die Anzahl der einzureichenden Klebebänder reduzieren.

7.) Wichtige Hinweise

UL 1446 prüft nur die chemische Kompatibilität der eingesetzten Werkstoffe bei einer gegebenen Dauereinsatztemperatur. Außer für die Wickeldrähte, Zuleitungen und Isolierlacke wird keine Wärmeklasseneinstufung überprüft. Es ist im Prinzip möglich, Werkstoffe einzureichen, die kei-nerlei UL-Einstufungen oder UL-Zulassung besitzen. Ausnahmen davon sind solche Werkstoffe, die aufgrund der angestrebten Endanwendung ggf. vorgeschrieben werden.

UL 1446 erfordert keine zusätzliche Bewertung von Materialien, die direkten Kontakt mit span-nungsführenden Teilen haben. Dies ist Teil der Prüfungen des Endgerätes und abhängig von der Konstruktion, der Wärmeklassifizierung, den Abständen und anderen Parametern, die durch den entsprechenden Endgeräte-Standard bestimmt werden. Zusätzliche Parameter, die später ggf. berücksichtigt werden müssen, sind zum Beispiel HWI (Hot Wire Ignition), CTI (Comperative tra-cking index), HAI (High Arc Ignition) usw. Dies sollte man vor Einreichung der Materialien zur Prüfung für ein neues EIS berücksichtigen.

Alle eingereichten Produkte sollten mit der Bezeichnung des Original-Herstellers benannt sein und nicht mit Händler-Bezeichnungen, da dies zu Problemen für den Endgeräte-Abnehmer (UL-Ingenieur) bei der Zuordnung der Materialien führen kann.

Die Normen IEC 60085 ist die internationale Entsprechung zu der UL 1446. Sie sind jedoch nicht identisch! Ein entsprechender IEC-Leitfaden ist in der IEC 60505 zu finden.

Alle hier dargestellten Informationen sind sorgfältig recherchiert. Dennoch kann keine Gewährleistung für die Richtig-keit übernommen werden. Die Norm kann u.a. über www.beuth.de bezogen werden. UL stellt allen UL-Kunden die UL-Standards auch kostenlos zur Verfügung über den UL-MyHome Account!