Klassische Isolationsprodukte werden bei sinusförmiger Wechselspannung geringer Frequenz (50 Hz) getestet. Lackisolierte Drähte werden zusammen mit Belastungsfaktoren wie erhöhte Wärmebelastung, wiederholten Temperaturwechselzyklen, Vibration und in Kontakt mit anderen Isolierwerkstoffen getestet. Daraus ergeben sich z.B. Mindestanforderungen an die Isolationsdicke.

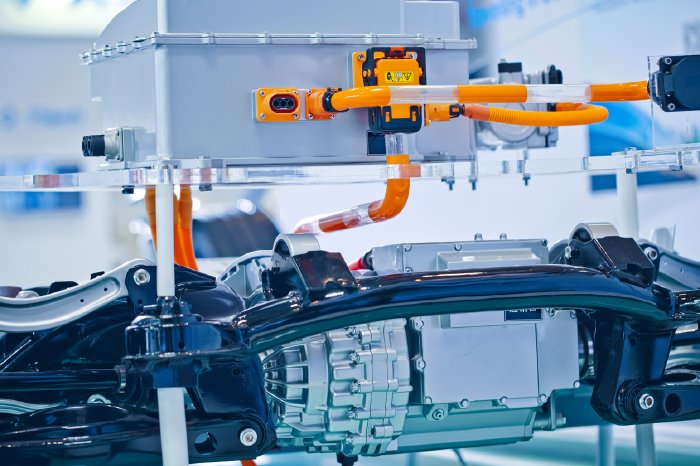

Wide-Bandgap Transistoren (Siliziumkarbid SiC, Galliumnitrid GaN, ggf. auch InGaN) haben durch ihren besonders weiten Abstand zwischen dem Valenzband und dem Leitungsband mehrere Vorteile: sie können bei höheren Spannungen eingesetzt werden, ermöglichen höhere Schaltfrequenzen und höhere Betriebstemperaturen. Durch die geringere Verlustleistung ist eine kompaktere Bauweise bzw. höhere Leistungsdichte möglich. Zwar ist die Herstellung der Ausgangsmaterialien (Ingots) sehr viel aufwändiger, die langfristigen Vorteile in Anwendungen wie Servoantrieben oder Traktionsmotoren relativieren diesen Mehrpreis jedoch. Besonders moderne Antriebsmotoren für Fahrzeuge profitieren von der kompakten Bauweise der ansteuernden Frequenzumrichter.

Mit den höheren Spannungen und vor allem den höheren Frequenzen treten jedoch Stress-Phänomene auf, die bislang nicht in dem Maße beachtet werden mussten. Zu der zusätzlichen Wärmebelastung durch immer kompaktere Bauweise kommen die hohen Spannungen hinzu, die man verwendet, um den strombedingt notwendigen Kupferanteil in induktiven Bauteilen so gering wie möglich zu halten. Hohe Spannungen führen in Verbindung mit den fast nicht zu vermeidenden Phasengrenzen zwischen stromführenden Bauteilen und Umgebungsluft zu der Gefahr der Gleit- oder Coronaentladungen. Diese können auftreten in vergossenen Spulen an darin enthaltenen Hohlräumen, aber auch z.B. an Anschlussleitungen und Leiterübergängen.

Zusätzlich zu der Gefahr der Entstehung von Teilentladungen aufgrund der hohen Betriebsspannungen (und Überschwingern bei schnellen Schaltvorgängen) trägt die hohe Wechselfrequenz der Halb- oder Vollbrückenansteuerungen durch WBG-Leistungstransistoren dazu bei, die Isolationsmaterialien selbst zu stressen. Einen nicht unerheblichen Anteil an diesem elektrisch induzierten Stress haben dabei auch die harmonischen Oberwellen, da sie ggf. sogar in den MHz-Bereich gehen können.

Mit jeder Polaritätsänderung werden polare Anteile im Isolationswerkstoffe umpolarisiert (dielektrische Polarisation). Ähnlich einem Kondensator verhält sich der Isolationswerkstoff im Wechselfeld wie ein frequenzabhängiger Widerstand. Die steilen dU/dt-Flanken und kurzen Signalzeiten beim PWM-Verfahren verursachen eine erhebliche Erwärmung des Isolationsmaterials. Da die Temperatur der wichtigste Alterungsgrund für die allermeisten Isolationswerkstoffe ist, verkürzt diese interne Eigenerwärmung die Lebensdauer zusätzlich. Die ebenfalls temperaturabhängige Durchbruchspannung reduziert sich je nach Werkstoff und Frequenz ebenfalls sehr deutlich. Besonders kritisch sind auch hohe Gleichspannungen mit überlagertem Wechselspannungsrippel, da bei Gleichspannungen (DC) weitere zusätzliche Mechanismen wie elektrochemische Migration hinzukommt. Die Wechselspannungsverluste im Material plus das hohe Gleichspannungspotential begünstigen Ionenwanderungen auf oder durch den Werkstoff.

Den Vorteilen der geringeren Verlustwärmeerzeugung in den WBG Leistungstransistoren selbst steht also eine verstärkte Alterung der Isolationswerkstoffe durch Wärme, elektrischen Stress und Teilentladungen gegenüber.

In induktiven Bauelementen werden in den allermeisten Fällen lackisolierte Drähte verwendet. Je nach Drahtdurchmesser und Spannungsbelastung ist in verschiedenen Normen die Mindest-Schichtdicke des Drahtlacks definiert. Allerdings berücksichtigen die meisten Normen noch nicht die recht neuen und wenig verbreiteten SiC und GaN Leistungstransistoren und deren Möglichkeiten.

In speziellen Anwendungen wie beispielsweise Traktionsmotoren für Fahrzeuge kann es in klimatisch extremen Situationen zu sprunghaften Wechseln bei der Temperatur kommen. In einer kalten Winternacht im nördlichen Europa kann die Wicklung eines Motors auf unter -20°Cabkühlen. Wird von diesem Motor nun schlagartig Leistung abgerufen, erwärmt sich die Wicklung abrupt – mit der Folge, dass die Lackisolation Schaden nehmen kann.

Selbst der Bruch weniger Lackschichten erhöht die Gefahr von Teilentladungen, da nun die wesentlich schlechter Isolierende Umgebungsluft die Aufgabe des Isolierlacks übernimmt. Als Gegenmaßnahme können Ankerstäbe von z.B. Traktionsmotoren zusätzlich zur Lackisolation mit einer geeigneten Isolationsfolie umwickelt werden. Das verringert zwar den möglichen Kupfer-Füllfaktor, erhöhte jedoch dramatisch den Sicherheitslevel. Denn Folien wie Kapton® CRC (Polyimid-Polymer mit anorganischem Füller) sind speziell darauf ausgelegt, den Folgen von Teilentladungen lange zu widerstehen. So fungiert die Folie nicht nur als zusätzliche Isolation, sondern vor allem auch als Schutz vor den Folgen von TE.

Es gibt einen weiteren Grund, Drahtleiter mit einer umwickelten Folienisolation herzustellen: Litzen.

Bei hohen Strömen oder hohen Frequenzen kommt es zur Stromverdrängung bzw. dem Skineffekt. Dabei reduziert sich der zur Verfügung stehende Leiterquerschnitt und steigt der Widerstand (Verlust), da der Ladungstransport sich auf die Oberfläche beschränkt. Um diesem Effekt entgegen zu wirken, wird ein dicker Draht aufgeteilt auf viele dünne Kupferfilamente, die zusammen eine viel größere Oberfläche haben. Die einzelnen, dünnen Litzendrähte brauchen aufgrund der geringen Differenzspannung untereinander keine hohe Isolationsbarriere. Allerdings muss die Litze selbst isoliert werden, soll sie z.B. in einem induktiven Bauelement eingesetzt werden.

Lagendifferenzspannungen und hohe Spannungspotentiale zwischen Litze und Masse erfordern in modernen Frequenzumrichter-angetriebenen Elektromotoren eine gute äußere Isolation. Diese kann mit spiralig umwickelter Isolationsfolie realisiert werden.

Bereits bei geringer Schichtdicke erzielt man mit Produkten wie z.B. CMC 70100 (Kapton® Isolationsklebeband mit Acrylatkleber) eine hervorragende Isolationswirkung bei sehr leichter Montierbarkeit.

Der verwendete Kleber erlaubt eine gewisse Beweglichkeit, verhindert jedoch das übermäßige Verschieben der Überlappungen der Spiralwicklung. Kapton® verfügt zudem auch bei einem Klasse F oder Klasse H Isolationssystem über eine hervorragende Leistungsreserve im Fehlerfall.

Wie auch bei Massiv-Kupferdrähten (z.B. Hairpin-Wicklungen in Traktionsmotoren) erzielt man mit Kapton® CRC (CMC 70300, Kapton® CRC Klebeband mit leistungsstarkem Acrylatkleber) zusätzlich eine hervorragende Beständigkeit gegenüber Teilentladungsphänomenen.

Insbesondere beim Einsatz von hochfrequent angesteuerten Widebandgap-Transistoren ist der Einsatz von folienumwickelten Drähten und Litzen ein wesentlicher zusätzlicher Schutz gegenüber dem elektrischen Stress und dessen Folgen. CMC Klebetechnik liefert bereits seit zwei Jahrzehnten solche Wickelfolien für Litzen-Hersteller.