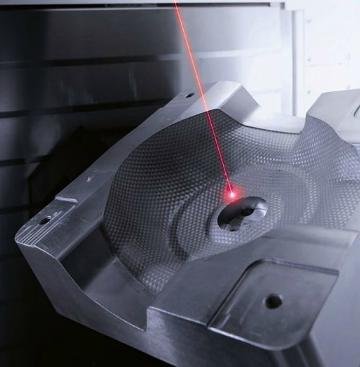

Kompaktes Fünf-Achs-Fräsen kombiniert mit Laser-Oberflächenstrukturieren von Kunststoff-Spritzgussformen auf einer Maschine: Lasertechnologie setzt neue Standards im Formenbau.

Mit der innovativen Lasertec-Shape-Technologie zielen DMG/Mori Seiki und Sauer Lasertec auf den Formenbausektor des Lasertexturierens von geometrisch-definierten Oberflächenstrukturen, zum Beispiel von technischen Fünf-Achs-Fräsmaschinen via HSK-Schnittstelle. Auch die Herstellung von 3D-Oberflächenstrukturen in komplexen Freiformflächen ermöglicht sie – umweltfreundlich, schnell, prozesssicher und mit höchster Reproduzierbarkeit.

Als jüngstes Modell der Shape-Baureihe kombiniert die Lasertec 65 bewährte Fünf-Achs-Frästechnologie auf Basis der hochkompakten, leistungsstarken DMU 65 Monoblock mit den Möglichkeiten der Laser-Präzisionsbearbeitung. Produktivität und Präzision beginnen schon beim Fräsen der Formbauteile. Ein kompakter Gussständer sorgt für absolute Stabilität und Steifigkeit, was maximale Dauergenauigkeit garantiert.

Das Maschinendesign ist auf geringen Platzbedarf ausgelegt – die Stellfläche beträgt lediglich 7,5 Quadratmeter – und bietet optimale Zugänglichkeit zu einem großen Arbeitsbereich. Dieser misst 650 x 650 x 560 Millimeter und kann bei einer Türöffnung bis zu 1430 Millimetern mit einem Kran von oben beladen werden.

So lassen sich bei der Fünf-Achs-Maschinenversion mit integriertem NC-Schwenkrundtisch Spritzgussformen bis zu 650 (840) Millimeter Durchmesser und 500 Millimeter Höhe bei einem Werkstückgewicht bis zu 600 Kilogramm in den Arbeitsraum einbringen. Die dreiachsige Maschine ermöglicht die Bearbeitung von Bauteilen mit einem maximalen Gewicht von 1,8 Tonnen. Das größte Modell der Shape-Baureihe ist die Lasertec 210. Sie kann große Spritzgussformen bis zu einem Durchmesser von 2000 Millimetern und einem Gewicht bis zu zehn Tonnen bearbeiten.

Herzstück der Lasertec 65 Shape ist ein Faserlaser-Scankopf. Er kann über eine HSK-Schnittstelle flexibel in die Maschine integriert werden, so dass selbst hochkomplexe Formbauteile nach der Fräsbearbeitung in derselben Aufspannung auch vom Laser texturiert werden können. Die Implementation des HSK-Laserkopfes erfolgt über einen speziellen, manuellen Wechselarm neben der Maschine, der ein Umrüsten von Fräs- auf Laserbetrieb innerhalb von zehn Minuten ermöglicht.

Dabei ist die Laser-Technologieintegration flexibel in alle Monoblock- sowie Duoblock-Fräsmaschinen von DMG/Mori Seiki möglich. Diese höchst innovative Form der Oberflächenbearbeitung von Kunststoffspritzgussformen übersteigt die Möglichkeiten des herkömmlichen Ätzverfahrens. Beim Lasertexturieren können auch hochkomplexe, geometrisch-definierte 3D-Oberflächenstrukturen ohne Probleme in Freiflächen mit höchster Reproduzierbarkeit eingebracht werden.

Von der einfachen Lederstruktur in einer Handymold über komplexe 3D-Schuppenstrukturen in einer Schuhsohle bis zur geometrisch definierten Pyramidenstruktur in einer Lenkradkappe kann der Anwender nahezu alle denkbaren technischen Sichtoberflächen kundenspezifisch umsetzen.

Die für das Lasern notwendigen Strukturdaten werden auf Basis von Graustufenbitmaps erstellt und mit einer speziellen Software in die digitalen 3D-Formen über das so genannte Mapping eingefügt.

Das intelligente Softwarefeature Lasersoft-3D-Texture setzt die Strukturdaten für die eigentliche Bearbeitung um, generiert die CNC-Bearbeitungsprogramme, simuliert die Bearbeitung vorab in 3D und positioniert dann das Werkstück so, dass der Laserstrahl immer in einem möglichst idealen Winkel von 90 Grad auf die Fläche trifft.