für industrielle Anwendungen, EOS GmbH

Biologische Prozesse, Bewegungsmuster von Lebewesen oder physische Konstruktionsprinzipien: Die Natur liefert unzählige Ansätze, die darauf warten, von der Bionik analysiert und auf innovative Weise technisch abgebildet zu werden. Jedoch ist den Problemlösungen, die Mutter Natur über Jahrmillionen der Evolution entwickelt hat, nur selten mit konventionellen Fertigungstechniken beizukommen. Laser-Sintern ermöglicht die Fertigung des bionischen Assistenzsystems.

Der Automatisierungsspezialist Festo verwendet deshalb für die Kleinserienfertigung einiger seiner auf bionischer Adaption beruhenden industriellen Applikationen das Laser-Sinter-Verfahren. 2010 wurde der bionische Handling-Assistent des Unternehmens mit dem Deutschen Zukunftspreis, dem Preis des Bundespräsidenten für Technik und Innovation, ausgezeichnet.

Der in Esslingen ansässige Anbieter für Fabrik- und Prozessautomatisierung hat seit 1995 Erfahrung in der generativen Fertigung und stellt mit dieser Technologie mittlerweile mehrere tausend Teile jährlich her. Was einst mit Konzeptmodellen und Funktionsprototypen begann, ist inzwischen in der Kleinserienfertigung angekommen. Dafür war auch das 2006 von Festo gegründete Bionic Learning Network, ein Verbund mit namhaften Hochschulen, Instituten und Entwicklungsfirmen, ein wichtiger Wegbereiter.

Denn Produkte, deren technische Grundprinzipien aus der Natur abgeleitet sind, weisen nicht selten ein komplexes Design auf. Mit herkömmlichen Fertigungsmethoden kann das nicht oder nur schwer und kostspielig umgesetzt werden. Dabei bestimmt das Herstellungsverfahren das Produktdesign, was dadurch viel zu oft Einschränkungen erfährt. Die rationell konstruierende Natur hingegen kennt diese Restriktionen nicht. Ihr kann also nur mit einer Technologie nachgeeifert werden, bei der das Design die Produktion bestimmt und die im Idealfall auch in Serie funktioniert.

Ein Beispiel für die erfolgreich realisierte Produktentwicklung und Fertigung mittels Laser-Sinter-Verfahren: der adaptive Greifer DHDG. Er ist mittlerweile fester Bestandteil des Produktprogramms von Festo und wird auf einer FORMIGA P 100 von EOS gefertigt. Seine Struktur ist einer Fischflosse nachempfunden. Er besitzt zwei flexible Bänder, die wie ein Dreieck in der Spitze zusammenlaufen.

In regelmäßigen Abständen werden Zwischenstege über Gelenke mit den Bändern verbunden.

Durch diesen flexiblen, zugleich aber festen Verbund passen sich die Greiffinger der Kontur des Werkstücks an. Auch empfindliche Objekte oder Objekte mit voneinander abweichenden Konturen werden festgehalten und transportiert. Das Besondere daran ist, dass die Greifelemente diese Funktionalität bereits direkt nach der Herstellung besitzen und nicht erst nach aufwendiger Montage. Laser-Sintern ist damit Fertigungsvoraussetzung für dieses Design und diese spezielle Anwendung – eine Alternative nicht existent.

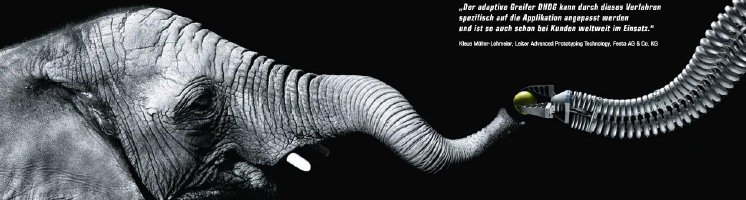

Ein zweites Beispiel ist der bionische Handling-Assistent. Das bewegliche Assistenzsystem nach dem Vorbild eines Elefantenrüssels besteht aus drei Grundelementen zur räumlichen Bewegung sowie einer Handachse und einem Greifer mit adaptiven Fingern. „Der Hightech-Arm wäre aufgrund seiner Funktionalität sowie des Aufbaus aus komplexen Kunststoff-Teilen ohne Laser-Sintern nicht realisierbar gewesen“, sagt Klaus Müller-Lohmeier, Leiter Advanced Prototyping Technology bei der Festo AG & Co. KG. Schon vier Bauprozesse auf einer FORMIGA P100 reichen aus, um einen kompletten Handling-Assistenten herzustellen.

Laser-Sintern macht es möglich, Funktionen, über die das Endprodukt später verfügen soll, bereits mit zu fertigen. Das ist von Vorteil, weil sich so die Anzahl an Einzelteilen verringert und ein nachträglicher Montageaufwand reduziert wird. „Dank der gestalterischen Freiheit des Laser-Sinter-Verfahrens können wir bewegliche, flexible, ebenso wie gezielt steife Formen herstellen – gerade so, wie sie in der Natur vorkommen. Unsere Konstrukteure können unabhängig von den Beschränkungen herkömmlicher Fertigungstechnologien agieren und sich vollends auf die Umsetzung des analysierten natürlichen Prinzips konzentrieren“, ergänzt Müller-Lohmeier.

Ferner ist der adaptive Greifer DHDG sehr ökonomisch, weil er im Vergleich zu den herkömmlichen Greifern aus Metall 80 Prozent leichter ist. Verantwortlich dafür ist das Kunststoff-Laser-Sintern, mit dem besonders leichte, elastische, aber dennoch sehr stabile Strukturen hergestellt werden können. Untersuchungen haben gezeigt, dass die Greifelemente mehr als fünf Millionen Biegewechsel standhalten.

Generativ fertigen heißt immer auch, werkzeuglos produzieren. „Wie kosteneffizient das sein kann, zeigt ein Kundenprojekt, bei dem wir 12.000 Bauteile mittels Laser-Sintern als Alternativtechnologie hergestellt haben: Die werkzeuglose Fertigung sparte 40 Prozent der Stückkosten im Vergleich zum Spritzguss. Alle Teile waren in nur vier Bauaufträgen innerhalb einer Woche produziert. Die konventionelle Fertigung hätte zwei Monate gedauert“, berichtet Müller-Lohmeier. Außerdem reduzieren sich die Folgekosten für Hilfsmittel und Vorrichtungen und es entstehen keine Verzögerungen bei der Erstellung von Werkzeugen. So kann Festo seine Produkte viel schneller am Markt einführen.

Der Hightech-Roboterarm ist ein Beispiel für die Umsetzung einer weitgehend digitalen Prozesskette im Bereich der industriellen Fertigung. Müller-Lohmeier fügt hinzu: „Gegenwärtig nutzen wir das Laser-Sintern zusätzlich vermehrt für Projekte, bei denen jährlich nur begrenzte Stückzahlen eines komplexen Teils benötigt werden. In diesen Fällen ist es für uns eine echte Alternative zu bestehenden, oft werkzeuggebundenen, Verfahren.“