Wer Präzision abliefern soll, braucht Konzentration. Den Maschinen geht es in diesem Fall nicht anders als Menschen: Für bessere Oberflächen, Mikrobauteile oder Freiformflächen darf die Arbeit nicht durch Lärm oder andere Schwingungen von außen gestört werden. Für höchste Produktivität mit maximaler Präzision müssen störende Einflüsse – also Schwingungen – ausgeschlossen werden.

Während Entwicklungen in der Schneid- und Werkstofftechnologie sowie immer leistungsfähigere Antriebssysteme die Zerspanleistung von Werkzeugmaschinen signifikant erhöhen, wird die Maschinendynamik zum begrenzenden Faktor. Selbst in stabilen Prozessbereichen lassen hohe Schwingungsamplituden bei maximaler Produktivität oftmals die geforderte Bauteilqualität nicht zu. Auf dem Weg zur schwingungsfreien Werkzeugmaschine werden am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz-Universität Hannover unterschiedliche Maschinenelemente und Methoden erforscht, um unerwünschte Maschinenschwingungen zu reduzieren.

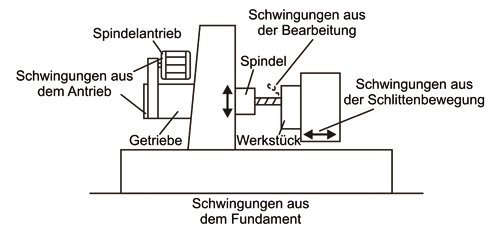

Für eine gezielte Reduktion von Maschinenschwingungen ist es zunächst wichtig, deren Ursachen zu verstehen. Als Hauptursache für sowohl fremd- als auch selbsterregte Vibrationen in modernen Werkzeugmaschinen gilt der Zerspanprozess selbst. Insbesondere der unterbrochene Schnitt beim Fräsen erzeugt eine hohe Schwingungsanregung, welche sich über die gesamte Struktur ausbreiten kann. Zusätzlich kann beispielsweise der Regenerativeffekt selbsterregte Schwingungen verursachen, die nicht selten im Maschinenschaden enden.

Zur Reduktion und Vermeidung der direkt aus dem Prozess entstehenden Schwingungen an der Spindel wurde am IFW eine Frässpindel mit einem neuartigen Antrieb entwickelt.

Die grundlegende Idee liegt darin, die Antriebswicklungen einer direkt angetriebenen Spindel sowohl für den rotatorischen Betrieb als auch zur Erzeugung von Reluktanzkräften zur Dämpfung von Schwingungen direkt an der Spindelwelle zu nutzen. Bei einem Prototyp wurde ein elektromagnetischer Aktor in den Spindelmotor integriert. Über ein Schwingungsmesssystem im Aktor kann die Spindelwellenschwingung erfasst und direkt auf der Welle hochfrequent gedämpft werden. Durch die Integration des Aktors wird die stabile Grundschnitttiefe im Vergleich zu der konventionellen Spindel um mindestens 50 Prozent erhöht.

Weitere Methoden zur Dämpfung von Prozessschwingungen wurden in den Maschinenprototypen „Schnelle Maschine“ und „NEXIMO“ erforscht und realisiert. Unter Verwendung einer konventionellen Spindel wurde die Lagerung des spindeltragenden Z-Schlittens elektromagnetisch ausgeführt.

Neben den bekannten Vorteilen der magnetischen Lagerung wie Reibungs- oder Verschleißfreiheit ermöglicht die Verwendung von acht Elektromagneten neben einer Feinpositionierung der Werkzeugspitze auch eine gezielte Dämpfung von Schlitten- und Spindelschwingungen durch eine geeignete Auslegung der Positionsregelung. Wie aus dem aufgezeichneten Frequenzgang zu sehen, führt die Magnetlagerung zu einer Reduktion der Amplitude der Starrkörperschwingung des Schlittens um 50 Prozent im Vergleich zu Profilschienenführungen in der Resonanz bei 40 Hertz.

Neben dem Prozess als Ursache kann eine Werkzeugmaschine ebenfalls durch die eigenen Antriebe zu Schwingungen angeregt werden. Über einen hohen Ruck führen insbesondere hochdynamische Lineardirektantriebe zu einer impulsförmigen Anregung der Maschinenstruktur bei Zustellbewegungen, woraufhin die Maschine bevorzugt in ihren Eigenfrequenzen ausschwingt.

Abweichungen in der Positioniergenauigkeit und Werkstückqualität können die Folge sein. Zur Reduktion der Ruckanregung bietet die Steuerung oftmals eine elektronische Begrenzung des maximalen Rucks, was einer Minderung der Beschleunigung gleichkommt und somit die Positionierzeit erhöht.

Eine gleichzeitige Reduktion der Ruckanregung und Positionierzeit wird in der Maschine „NEXIMO“ durch eine mechanisch-ruckentkoppelte Ausführung der translatorischen Achsen erreicht.

Dabei ist das Sekundärteil des Lineardirektantriebs nicht starr, sondern über pneumatische Muskeln mit der Maschinenstruktur verbunden. Über den Druck in den Muskeln können deren federnde bzw. dämpfende Eigenschaften aktiv reguliert und daher auch der an die Maschine abgegebene Bewegungsimpuls beim Beschleunigungs- und Bremsvorgang stark verringert werden. Die Ruckentkopplung reduziert den schwingungsbedingten Positionsfehler deutlich.

Parallel zu den pneumatischen Muskeln kann über zusätzliche Elektromagnete am entkoppelten Sekundärteil des Antriebs eine weitere Dämpfung der Ausgleichsbewegung erreicht und der Impuls noch weiter reduziert werden.

Während der Werkstücktisch mit dem Primärteil an der „NEXIMO“ weiterhin über konventionelle Profilschienenführungen mit dem Maschinengestell verbunden ist, gehen weitere Entwicklungen des IFW in eine vollständige mechanische Trennung zwischen Primär- und Sekundärteil in allen Maschinenachsen.

Eine aktuell in der Erforschung und Entwicklung befindliche elektromagnetische Flächenführung ermöglicht zweidimensionale Bewegungen des Schlittens. In Kombination mit einem entwickelten elektromagnetischen Planarmotor ist zum ersten Mal eine zweidimensionale Bewegung des Maschinenschlittens ohne direkten Kontakt zur Maschinenstruktur möglich.

Neben dem magnetgeführten und -angetriebenen Z-Schlitten erlaubt die magnetische Flächenführung auch die Entkopplung des Zerspanprozesses von einer dritten störenden Schwingungsquelle in Werkzeugmaschinen: über das Fundament übertragene Fremdschwingungen von beispielsweise benachbarten Maschinen. Den Weg zur schwingungsfreien Maschine weist jede der vorgestellten Technologien für sich. Insbesondere die Kombination in einer Werkzeugmaschine erscheint zukunftsweisend.