Ausgehend von einer Untergliederung der Werkzeugmaschine in einzelne Funktionsmodule oder Verbrauchsgruppen sind unterschiedliche Konfigurationen zur Verbesserung des Energieverbrauchs einer Werkzeugmaschine möglich. Im Rahmen eines vom Bundeswirtschaftsministerium geförderten Projekts wurden sie an einem Demonstrator umgesetzt. Mit dieser Methode lässt sich anhand der Konfigurationsalternativen und der Bearbeitungsaufgabe die energieoptimale Maschine konfigurieren.

Für die Etablierung einer solchen Methode sind Standards und Richtlinien zwischen den Maschinenherstellern sowie den Lieferanten der Komponenten oder Funktionsmodule zu definieren, so dass eine geeignete Kennliniendatenbank für die praktische

Anwendung geschaffen wird. Die Methode ist sowohl bei der Neuentwicklung als auch beim Retrofitting bestehender Anlagen anwendbar. Das wachsende Bewusstsein für umweltge-

rechte Produkte und deren Herstellung sowie Kostensteigerungen für Energie führt zu einer wachsenden Nachfrage nach Energieeffizienzlösungen in der industriellen Produktion. Da energiesparende Produkte häufig mit Mehrkosten bei den Investitionen verbunden sind, liegt die Schwierigkeit für Hersteller und Betreiber von Produktionsmaschinen darin, sowohl energieeffiziente als auch wirtschaftlich sinnvolle Lösungen auszuwählen. Am Beispiel eines Bearbeitungszentrums werden Möglichkeiten zur energieeffizienten Konfiguration von Werkzeugmaschinen aufgezeigt. Zudem wird eine Methodik vorgestellt, die den Energieverbrauch der Konfigurationsalternativen abschätzt. Im Forschungsprojekt

MAXIEM ist eine Energieverbrauchsanalyse von Werkzeugmaschinenkomponenten durchgeführt worden. Sie bildet die Basis für eine Bewertung verschiedener Energieeffizienzmaßnahmen. Um die ermittelten Potenziale wirtschaftlich zu nutzen, muss bereits in der Projektierungsphase einer Werkzeugmaschine eine effiziente Konfiguration gewählt werden.

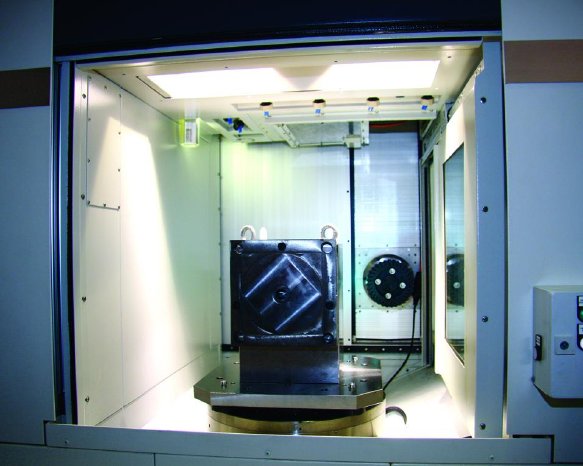

Gemeinsam mit den Industriepartnern wurde eine Methodik entwickelt, die es dem Maschinenhersteller erlaubt, den Energieverbrauch verschiedener Konfigurationsalternativen zu ermitteln, basierend auf einem anwenderspezifischen Nutzungsprofil. Die Methodik ergänzt die von den Maschinenherstellern durchgeführten Zeitstudien, in denen einzelne Bearbeitungsschritte und die zugehörigen Maschinenzustände sowie Zerspanungsparameter definiert werden. Um die für den Energieverbrauch optimale Konfiguration der Werkzeugmaschine zu finden, ist eine geeignete Untergliederung der Werkzeugmaschine vorgenommen worden. Für die funktionalen Einheiten ist der Begriff Verbrauchsgruppe eingeführt worden. Darunter werden Komponenten verstanden, die im System zusammenarbeiten und an der Ausführung bestimmter Funktionen beteiligt sind. Die Methodik wurde an einem Demonstrator umgesetzt.