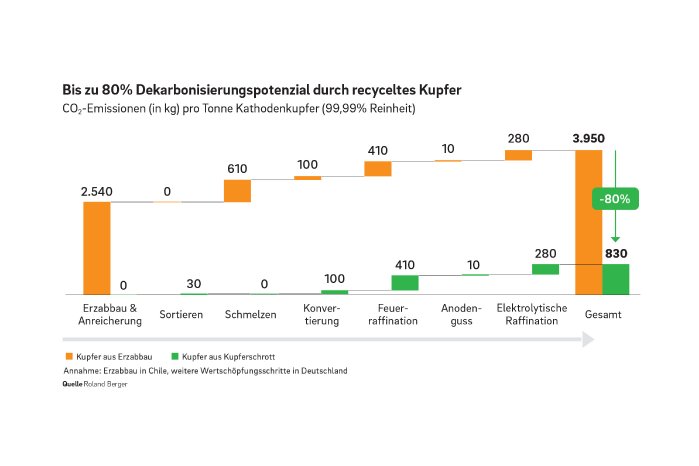

Für viele Rohstoffe ist die Recyclingfähigkeit gegeben. Insbesondere bei Metallen, die bei der Gewinnung einen hohen Treibhausgas-Eintrag aufweisen, greift der Dekarbonisierungshebel. Würde man beispielsweise bei Kupfer auf Recycling setzen, fallen die Emissionen, die sich im Erzabbau ergeben, bereits ganz früh in der Wertschöpfungskette weg, wodurch sich der CO2-Ausstoß um 80 % reduzieren lässt. Dies ist umso wichtiger, da schon heute der Bedarf an Kupfer das limitierte Angebot des knappen Rohstoffs signifikant übersteigt. Der erhöhte Bedarf, der sich u. a. durch die forcierte Energiewende ergibt – bspw. für Elektrofahrzeuge oder Generatoren im Windrad – feuert die Nachfrage weiter an. Daher ist es gerade beim Stoffstrom Kupfer maßgeblich, alle Recyclingkapazitäten die zur Verfügung stehen, auch zu nutzen.

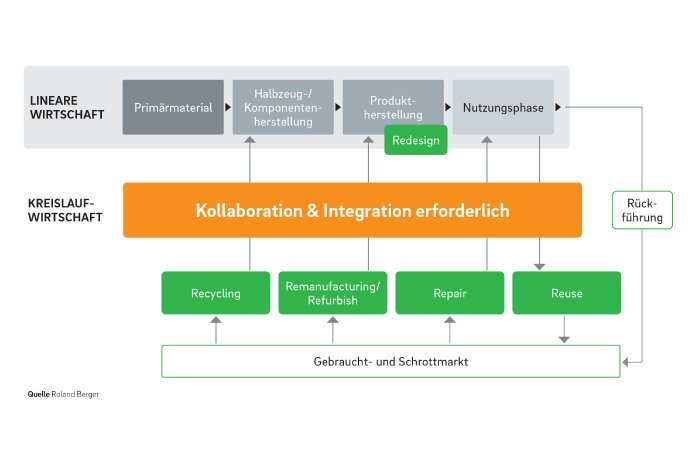

Dabei stehen wir vor allem vor der Herausforderung, die gesamte Wertschöpfungskette in der Kreislaufwirtschaft wettbewerbsfähig zu machen. Mit separaten Lösungen einzelner Unternehmen lässt sich dies nicht schnell und effizient genug aufbauen. Dazu müssen sich alle involvierten Akteure zusammentun; Branchen und Bedarfsträger gemeinsam den gleichen Pool befüllen und daraus schöpfen. In einem derartigen „Dismantling Prozess“ muss auch das „Design for Circularity“ bereits im Entwurfsstadium mitgedacht werden. Zudem werden Standards für eine entsprechende Klassifizierung und Kennzeichnung von Materialien benötigt. Zuletzt müssen Fügetechniken eingesetzt werden, die eine spätere Trennung erlauben, um Sortierprozesse zu erleichtern bzw. um die Reparaturfähigkeit der Produkte zu ermöglichen. Die dafür notwendige Datentransparenz ist dabei ein Schlüsselfaktor (z. B. Gaia-X) und muss noch stärker vorangetrieben werden.

Wenn die großen Unternehmen am Ende der Herstellkette (OEMs) Rohstofffirmen und Recycler mit einbeziehen, um CO2-neutrales Material zu erhalten, können sie ihre Lieferkette und damit die gesamte Wertschöpfungskette transformieren. OEMs können auch Besitzer der Hardware bleiben, die z. B. Altmetallteile für die „Umwandelung“ an die Hütten zurückgeben, um sie dann wieder für die Neuproduktion einzusetzen. Die Rohstoff-Händler liefern CO2-neutrales Sekundärmaterial, was künftig obligatorisch sein wird. Grundlage dafür ist, dass ein gewisser Grad an Sortierung der Schrotte in Materialgruppen erfolgt – ein Aufwand, den sich Recycler bezahlen lassen werden. Dies kann gelingen, wenn der Sortieraufwand für das Ökosystem langfristig „günstiger“ ist, als CO2-Preise zu zahlen. Die wesentlichen Herausforderungen liegen jedoch in den noch fehlenden übergreifenden Standards sowie der Incentivierung der relevanten Akteure, gegebenenfalls bedarf es sogar einer regulatorischen Beschleunigung.

Es ist Zeit für den großen Wurf: Für eine vertikale Integration, sprich das Schaffen eines Ökosystems, welches sich einheitlichen Standards verschreibt und maximal kollaboriert.

Weitere Informationen zum Thema "Circular Economy" erhalten Sie hier: https://www.rolandberger.com/de/Insights/Publications/Kreislaufwirtschaft.html