Henkel Adhesive Technologies, als weltweit führender Hersteller von Klebstoffen, Dichtstoffen und funktionellen Beschichtungen, ist ein Pionier für innovative Materialien im wachsenden Markt der Elektromobilität. Dies erklärt Batterienachhaltigkeitsexperte Philipp tho Pesch von Henkel AG & Co. KGaA in Düsseldorf.

Herr tho Pesch, inwiefern ist die Klebetechnik für die Kreislaufwirtschaft von Batterien ausschlaggebend?

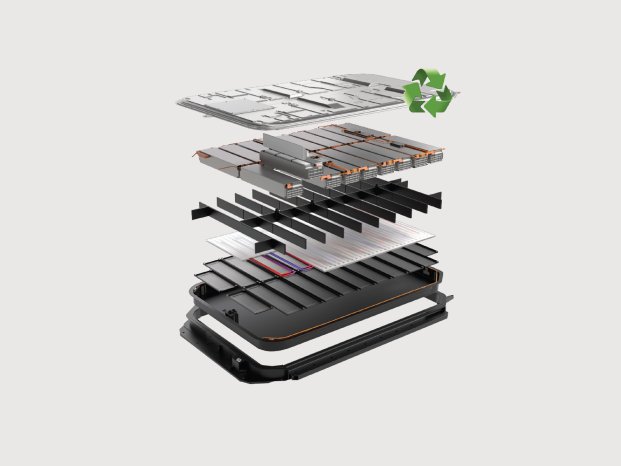

Batterien von Elektrofahrzeugen werden in der Regel mit dem Rahmen und auf der Kühlplatte verklebt. Diese Verklebung ist notwendig, um einzelne Zellen strukturell anzubinden und im optimalen Temperaturfenster zu halten. Im Hinblick auf eine mögliche Reparatur sind sie häufig ein Hindernis. Und genau hier entwickeln wir eine neue Klebstoff-Technologie: das Debonding. Wir können damit strukturelle Verklebungen in der Batterie auftrennen, um Module und Zellen vom Gehäuse und der Kühlplatte zu separieren. So lassen sich die Komponenten reparieren, auf qualitativ hohem Niveau einer anderen Anwendung oder dem Recycling zuführen.

Wie gehen Sie vor?

Durch verschiedene Batteriedesigns unserer Kunden entwickeln wir Klebe- und Entklebetechnologien stets individuell und arbeiten an verschiedenen Mechanismen. Hierzu zählt etwa ein thermischer Ansatz, bei dem wir die strukturelle Klebeverbindung kurzfristig erwärmen und danach entkleben können – und das, ohne die Batterie zu schädigen. Wir arbeiten auch an einem elektrisch schaltbaren Klebstoff, der auf Knopfdruck einen Großteil seiner Klebkraft verliert. Wir entwickeln also Technologien, die so noch nicht auf dem Markt etabliert sind.

Eine Innovation aus dem eigenen Testcenter?

Unter anderem, ja: Unser hochmodernes Battery Engineering Center wurde 2023 eröffnet, als Pionierprojekt für den Aufbau eines globalen Netzwerks von Battery Engineering Centern. So können wir Produkte direkt vor Ort testen und Kundenanforderungen in der Klebstoffentwicklung schneller umsetzen. Da wir sicherheitszertifiziert sind, geschieht dies direkt mit den jeweiligen Prototypen der Kunden. Das verkürzt die Entwicklungszeiten enorm und erhöht unsere Expertise.

Gäbe es weitere Einsatzmöglichkeiten jenseits der EV-Batterie?

Ein Entkleben ist aus Kreislaufwirtschaftssicht für viele unserer Produkte relevant. Wir fokussieren uns im Automotive-Umfeld aktuell vor allem auf die Antriebsbatterie. Das ist aber nicht das Ende der Fahnenstange. Wir erhalten Anfragen in weiteren Bereichen, in denen wir ebenfalls in die Entwicklung einsteigen. Immer mit dem Ziel, unseren Kunden innovative Materialien anbieten zu können.