- ContiTech Elastomer Coatings stellt Prototypen auf der LOPEC in München vor

- Verfahren mit Fraunhofer-Institut für Solare Energiesysteme ISE entwickelt

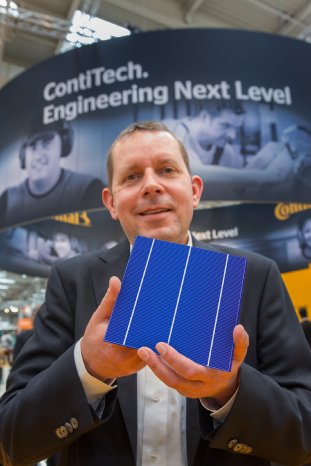

Ein neuartiges Verfahren soll die Produktionskosten für Solarzellen künftig nachhaltig reduzieren - und Deutschland wieder weltweit wettbewerbsfähig in diesem Segment machen. Welchen Beitrag ContiTech dazu leistet, zeigt das Unternehmen auf der diesjährigen LOPEC, der Fachmesse für gedruckte Elektronik. Vom 27. bis 28. Mai 2014 präsentiert ContiTech Elastomer Coatings in Halle B0, Stand 321, neben den bewährten CONTI Laserline Druckformen auch Solarzellen, deren Vorderseitenmetallisierung im Flexodruck realisiert wurde.

Um diese innovative Technologie zu entwickeln, arbeitet ContiTech federführend mit dem Fraunhofer-Institut für Solare Energiesysteme ISE zusammen. "Unsere Aufgabe ist es, mikrostrukturierte Elastomer-Druckformen zur Übertragung von Metall-Fluiden herzustellen und zu optimieren", beschreibt Armin Senne, Flexo Business Manager bei ContiTech Elastomer Coatings, und ergänzt: "Dazu gehören unter anderem auch Elastomerklischees sowie die Evaluierung von Rasterwalzen für den Druck auf Silizium-Wafer." Die erfolgreiche Testphase zeigt ein hohes Kostensenkungspotential dieser Technologie bei der Herstellung kristalliner Solarzellen.

Feinere Strukturen, mehr Präzision

Zudem realisiert das Projektteam, zu dem neben ContiTech und dem Fraunhofer-Institut weitere namhafte Unternehmen und Forschungseinrichtungen gehören, feinste Linien mit Breiten von weniger als 40 μm, um die Abschattung der Solarzellenvorderseite verringern. So verringert das Verfahren nicht nur die Produktionskosten, sondern demonstriert auch das Potenzial zur Wirkungsgradverbesserung von Solarzellen.

"Mit dieser innovativen Technologie stehen wir aber erst am Anfang einer Entwicklung, die ContiTech weiterhin begleiten wird," erklärt Senne und fügt hinzu: "Durch den Kenntnisgewinn hieraus lassen sich künftig auch viele andere Produkte im Bereich funktionaler Druck im Flexodruckverfahren kosteneffizient herstellen."

Flexodruck ideal für viele Anwendungen

Flexodruckformen aus Gummi sind für viele Anwendungen die Lösung der Wahl und erzielen eine hervorragende Druckqualität. Die Vorteile der Direktgravur beim Flexodruck, wie sie zum Beispiel bei CONTI Laserline zum Einsatz kommen, liegen auf der Hand: Bei der Direktgravur werden nicht druckende Elemente oder Flächen als Relief herausgelasert. Die Reinigung, also das Abwaschen von zurückgebliebener Asche, erfolgt dabei nur mit Wasser. Das hat entscheidende Vorteile für die Umwelt, denn auf umweltschädliche Lösemittel kann komplett verzichtet werden. "So sparen unsere Kunden Kosten und tragen zu Umweltschutz und Nachhaltigkeit bei", betont Senne.