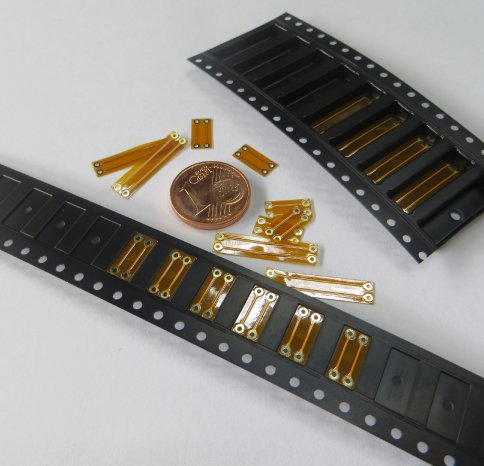

Diese dünnen, anpassungsfähigen Flexleiterplatten, die vorwiegend auf Basis von Polyamid-Folien auf dem Markt sind, können auf engsten Strukturen, wie sie beispielsweise beim Leiterplattendesign von Videokameras, Smartphones oder Fotoapparaten bestehen, eingesetzt werden. Der Nachteil ist, dass diese flexiblen Leiterplatten relativ teuer sind. Jede, auch noch so minimalste, Beschädigung oder falsche Platzierung beim Gurtungsprozess in der Produktionsvorbereitung kostet den Unternehmen in der Fertigungslinie tagtäglich einiges an Geld.

Hier setzt die cps Gruppe in Lindhorst an und hat ein besonderes Verfahren entwickelt, diese empfindlichen Flexleiterplatten schonend und lagerichtig zu „Blistern“. Alle Gurttaschen werden mit unversehrten und korrekt platzierten Leiterplatten bestückt. Dies gewährleistet eine schnelle und sichere Verarbeitung und führt zu einer effektiven Kostensenkung in der kundenseitigen Produktionslinie.

Ein besonderes Verfahren, das cps in Zusammenarbeit mit dem Kunden entwickelt hat, macht dies möglich. Unter anderem eine spezielle minutiöse Vorabkontrolle des gelieferten Materials, das als Schüttgut zu 500 Stück je Verpackungseinheit angeliefert wird, sowie eine konsequente, strenge Selektion. Hochsensible Sortiereinheiten liefern die filigranen Leiterplatten ohne jegliche Beschädigung lagerichtig an die Zuführeinheit des Gurtungsautomaten. So konfektioniert cps pro Spule bis zu 10.000 ausschließlich fehlerfrei Teile, gewährleistet eine 100% lagerichtige Platzierung im Tape und hält dabei extrem kurze Lieferzeiten ein. Die korrekte Bestückung der Gurttaschen durch hochpräzise Gurtungsautomaten dokumentiert eine hochauflösende Kamera und alle Aufnahmen werden zur Qualitätssicherung und -kontrolle auf einem gesonderten Firmenserver archiviert.

Durch diese gemeinsame Entwicklung sichert sich der Kunde von cps eine kontinuierliche und somit wirtschaftliche Produktion ohne Ausfälle oder gar Stopps in der Linie.