Auch Alexander Zetterer, Geschäftsführer des Werkzeug- und Formenbauunternehmens Zetterer Präzision GmbH, wurde schon mit der Entwicklung und Bearbeitung einer speziellen Luftkühlung mit Flügelgeometrie für einen Modellflugzeugmotor beauftragt. Hinter solchen vermeintlichen Spielereien stecken dabei nicht weniger Know-how und Technik als bei jedem anderen Kunden. Die Zetterer Präzision GmbH wurde 1965 gegründet und hat sich auf die Herstellung, Entwicklung sowie Bearbeitung von Präzisionsteilen für verschiedene Anwendungsbereiche spezialisiert. Das Unternehmen, das aktuell 60 Mitarbeiter beschäftigt, versteht sich als Full-Service-Anbieter, wie Alexander Zetterer erklärt: "Unsere Kunden können bei uns die komplette Prozesskette kaufen - von der Entwicklung und Produktion von Bauteilen und Baugruppen bis hin zur Qualitätssicherung mit 3D-Messtechnik. Wir sind sozusagen die 'verlängerte Werkbank' der Entwicklungsabteilungen aus fast allen industriellen Bereichen wie Maschinenbau, Motorsport, Medizintechnik, Luft- und Raumfahrt sowie Formen- und Werkzeugbau." Entwickelt und gefertigt wird in Losgrößen von einem Stück bis zur Kleinserie, vor allem der Muster- und Prototypenbau ist dabei eine der Kernkompetenzen. Zum Einsatz kommen alle gängigen Fertigungsverfahren wie CNC-Drehen, 5-Achs-Fräsen, HSC-Fräsen, Drahterosion, Senkerosion sowie verschiedene 3D-Messverfahren.

In vielen CAD-Systemen zuhause - ein CAM-System der Wahl

Die Ingenieure bei Zetterer arbeiten sehr eng mit den Entwicklungsabteilungen der Kunden zusammen. "Das A und O ist dabei die native Datenverarbeitung, so vermeiden wir erstens, dass Informationen in den Dateien verloren gehen. Zweitens verschwenden wir keine Zeit mit Importieren, Exportieren oder Konvertieren", erklärt Alexander Zetterer. "Wir sind daher komplett im Multi-CAD-Bereich unterwegs, denn wir arbeiten mit allen gängigen Systemen wie ProEngineer, Catia V5, Siemens PLM, SolidWorks sowie Autodesk Inventor." Ist die Arbeit an der Bauteilkonstruktion abgeschlossen, wird das Modell in SolidWorks übertragen, wo es für die Fertigung und Bearbeitung an ein CAM-Tool weitergegeben wird. Dieses berechnet die Werkzeugwege und simuliert die Bearbeitung, bevor das Teil auf der Maschine gefräst wird. Die Arbeit mit CAM-Systemen ist bei Zetterer nichts Neues, schon seit 1994 kommen solche Lösungen zum Einsatz. An jeder Maschine befindet sich ein CAM-Arbeitsplatz, auch in der Werkstatt sind keine Zeichnungen auf Papier mehr im Einsatz.

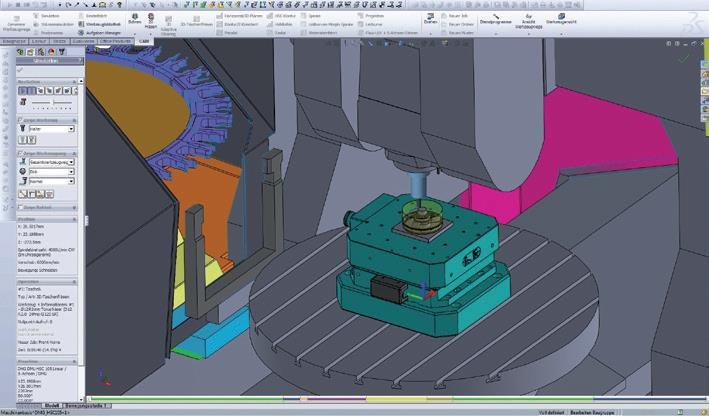

Adaptive Clearing sorgt für eine intelligente Berechnung der Werkzeugwege, wodurch die Durchlaufzeiten verringert und die Werkzeuge geschont werden.

Im vergangenen Jahr setzte sich das Unternehmen zum Ziel, die Abläufe im CAM-Bereich zu verbessern, um sie effizienter zu gestalten und die Tools einem größeren Mitarbeiterkreis zugänglich zu machen. Ein zentraler Schritt dafür war, nach einem Ersatz für das bisher verwendete CAM-System zu suchen. Insgesamt fünf verschiedene Alternativen wurden beim Werkzeug- und Formenbauer getestet. Kriterien waren dabei unter anderem der Funktionsumfang, eine einfache Bedienbarkeit sowie ein gutes Preis-Leistungs-Verhältnis. Das Rennen machte HSMWorks aus dem Hause Autodesk. Die Software ist eine integrierte CAM-Lösung für SolidWorks®, die es aber auch in Varianten für die CAD-Lösungen von Autodesk gibt, nämlich Autodesk® Inventor® sowie das cloudbasierte Fusion 360TM. Der Vorteil von integriertem CAM: Die Ingenieure nutzen zur NC-Bearbeitung die CAD-Geometriedaten, sodass Änderungen am Modell ohne Datenverlust direkt zu einer Neuberechnung der Werkzeugwege führen - ein durchgängiger Arbeitsablauf, bei dem die Anzahl der zu verwaltenden Dateien möglichst gering gehalten wird.

"Wir haben uns letztendlich für HSMWorks entschieden, da die Lösung den besten Funktionsumfang und das beste Preis- Leistungs-Verhältnis aufweist." - Alexander Zetterer Geschäftsführer Zetterer Präzision GmbH

Die Entscheidung für das neue CAM-System machte sich das Team um Alexander Zetterer nicht leicht. "Wenn man wie bei uns mit insgesamt 14 Lizenzen auf ein neues Programm umsteigen muss, sollte man die Entscheidung wirklich gut abwägen. Auch der Preis spielt bei so vielen Arbeitsplätzen eine zentrale Rolle", verdeutlicht der Geschäftsführer.

"Wir haben uns letztendlich für Autodesk HSMWorks entschieden, da die Lösung den besten Funktionsumfang und das beste Preis- Leistungs-Verhältnis aufweist." Beispielsweise ist die Erstellung von 3+2-Achs-Werkzeugwegen sowie von 5-Achs-Simultanwerkzeugwegen einfacher als mit dem bisherigen Tool. Positiv hervorzuheben sind auch die Mehrkern-Fähigkeit, durch die die Lösung mehrere Rechenkerne auf einmal nutzen kann, sowie ein schneller Postprozessor, der 200.000 Zeilen CNC-Code pro Sekunde generiert. Doch vor allem auch die Möglichkeit für Distributed CAM beschleunigt die Berechnungszeiten und trägt zu einer erheblichen Zeitersparnis bei. Damit lässt sich die Berechnung auslagern und auf mehrere Rechner im Netzwerk verteilen. "Distributed CAM kann bisher kein anderes System, verhilft uns aber zu einem extremen Vorteil", lobt Alexander Zetterer. "Wir nutzen aktuell ein Cluster aus fünf Rechnern, an das wir die Berechnung von einer Workstation auslagern können. So erhalten wir unsere Werkzeugwege natürlich um einiges schneller." Zu den anfangs 14 Arbeitsplätzen kamen noch zwei weitere hinzu, sodass Autodesk HSMWorks bei Zetterer mittlerweile an insgesamt 16 Rechnern zum Einsatz kommt.

Deutliche Zeitersparnis

Der Umstieg hat sich für Zetterer auf ganzer Linie gelohnt: "Mit Autodesk HSMWorks sparen wir 20 Prozent im Engineering und sind im Vergleich zum vorherigen System 30 Prozent schneller geworden", fasst Alexander Zetterer das Ergebnis zusammen. Bei der NCBearbeitung schlägt vor allem die intuitive und unkomplizierte Bedienung zu Buche. So können einzelne Bauteile oder -gruppen einfach ausgewählt werden, ohne über Hilfskonstruktionen wie einer neu angelegten Ebene oder Begrenzungsgeometrien gehen zu müssen. Auch die Werkzeugwege für das 3+2- und 5-Achs-Fräsen können die Ingenieure schneller erstellen, da weniger Einstellungen vorgenommen werden müssen.

Die wahre Stärke von Autodesk HSMWorks zeigt sich bei der Bearbeitung auf der Maschine, denn diese erfolgt wesentlich schneller als beim bisherigen System. Die Werkzeugwege werden durch die innovative Bearbeitungsstrategie von Autodesk HSMWorks, dem sogenannten Adaptive Clearing, intelligenter berechnet. Das minimiert die Verfahrwege, schont das Werkzeug und senkt insgesamt die Bearbeitungszeiten - mit deutlichen Auswirkungen auf die Kosten. Die Fertigung des Teils wird insgesamt günstiger, da weniger teure Maschinenzeit in Anspruch genommen werden muss. Der Geschäftsführer fasst zusammen: "Durch Autodesk HSMWorks konnten wir die Durchlaufzeiten deutlich verkürzen und insgesamt unsere Produktivität steigern. Denn durch das schnellere Engineering und die kürzeren Bearbeitungszeiten können wir insgesamt mehr Teile fertigen oder bearbeiten."

Autodesk, das Autodesk Logo, Autodesk Inventor, Fusion 360 und Inventor sind in den USA und/oder anderen Ländern eingetragene Warenzeichen oder Warenzeichen von Autodesk, Inc. SolidWorks ist ein eingetragenes Warenzeichen der Dassault Systèmes SolidWorks Corporation. Alle weiteren Markennamen, Produktbezeichnungen oder Warenzeichen sind Eigentum der jeweiligen Unternehmen. Autodesk behält sich das Recht vor, alle Produktangebote und technischen Daten jederzeit ohne Vorankündigung zu ändern. Autodesk haftet ferner nicht für etwaige grafische oder Rechtschreibfehler in diesem Dokument. © 2015 Autodesk, Inc. Alle Rechte vorbehalten.