Handarbeitsplätze können an jede Auftragslage flexibel angepasst werden: In schlechten Zeiten drosselt man die Produktion ohne an hohe Anlagenamortisierungsziele gebunden zu sein, in guten Zeiten sind einer Erweiterung mit weiteren Handarbeitsplätzen keine Grenzen gesetzt. Diese Flexibilität sorgt aktuell für den Aufwärtstrend manueller Montageprozesse. Auf dem Stand heutiger Technik lassen sich außerdem die geforderten hohen Qualitätsstandards und Produktionsraten mit intelligenten Handarbeitsplätzen genauso gewährleisten wie mit einer vollautomatisierten Montageanlage. Hinsichtlich Prozesssicherheit stehen sie einer automatisierten Montage in nichts nach. "Der hohe Level an Prozesssicherheit lässt sich allerdings nur dann erreichen, wenn alle Komponenten eines Handarbeitsplatzes miteinander abgestimmt sind und gewisse Kernanforderungen unbedingt berücksichtigt werden", betont Jürgen Hierold, Vertriebsleiter der DEPRAG SCHULZ GMBH u. CO. Der Spezialist für Verschraubungstechnik verfügt über ein umfangreiches Sortiment an ausgeklügelten Standardmodulen, mit denen sich Handarbeitsplätze prozesssicher, wirtschaftlich und ergonomisch gestalten lassen. Auf der MOTEK 2014 präsentierte das Unternehmen aus Amberg eine Neuheit aus seinem Programm für intelligente Handarbeitsplätze: das DEPRAG Feed Module (DFM). Mit dieser neuen Schraubeinheit lässt sich die Prozesssicherheit in der industriellen Montage von Serienprodukten noch weiter erhöhen und die Taktzeiten optimieren. Auf ihrem Stand 1650 in Halle 1 präsentierte die DEPRAG einen komplett konzipierten Handarbeitsplatz sowie zwei Exponate für Schrauben- und Mutternanwendung, an denen die vorteilhaften Funktionen der DEPRAG-Neuheit aufgezeigt werden konnten.

Automatische Zustellbewegung und Justierung

Das DEPRAG Feed Module erleichtert die Verschraubung an Bauteilen mit schwierigen Außengeometrien wie runden Gehäusen und schwer zugänglichen Schraubstellen wie vertieften Bohrungen. An intelligenten Handarbeitsplätzen erfolgt die Schraubenzuführung automatisch mit Vibrationswendelförderern oder Hubschienenförderern, damit ähnliche Taktzeiten und Produktionsraten wie bei automatisierten Montageprozessen erreicht werden können. Denn dank des automatischen Bereitstellens der Verbindungsteile in den Schrauber bleibt eine Hand des Bedieners frei und kann für andere Tätigkeiten eingesetzt werden. Bei automatischer Schraubenzuführung lassen sich die Verbindungselemente an komplexen Bauteilen in vielen Fällen nur schwer justieren und positionieren - teilweise sind Schraubschablonen nötig, die der Bediener zusätzlich zum Schrauber handhaben muss. Mit dem DFM erhält der Schrauber eine eigene Zustellbewegung durch Vakuumunterstützung. Die automatisch zugeführte Schraube wird mittels Vakuumhülsen gehalten, positioniert, axial ausgerichtet und kann somit auch in tieferliegende und ungünstig erreichbare Schraubstellen prozesssicher eindringen. "Die Vakuumunterstützung und die automatische Zustellbewegung sind das Besondere an unserem neuen DFM. Der Bediener erreicht so problemlos auch kritische Schraubstellen", erklärt Jürgen Hierold.

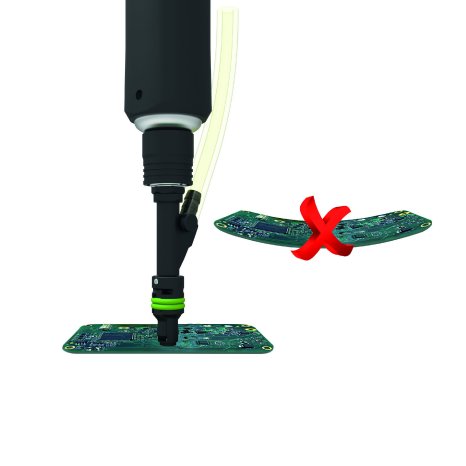

Auch Bauteile, die keine Schraube, sondern eine Mutter als Verbindungselement erfordern, lassen sich mit dem DEPRAG Feed Module prozesssicher zuführen und verschrauben. Der Vertriebsleiter ergänzt: "Das ist für die DEPRAG ein echtes Novum. Mit dem DFM bieten wir erstmals eine manuelle Mutternzuführung an." So steuert eine integrierte Hubmechanik per Zylinder die exakte Andruckkraft auf das Verbindungselement, also auf die Schraube oder Mutter. Der Zustellhub lässt sich hinsichtlich der Andruckkraft einstellen und bringt somit unabhängig von der Konstitution und Verfassung des Bedieners immer den gleichen Druck auf das Bauteil während der Verschraubung. Die Kraft für den Hub kommt exakt definiert und automatisch gesteuert aus dem Feed Module. Druckempfindliche Bauteile wie Leiterplatten können auf diese Weise schonend verschraubt werden und der Bediener wird hinsichtlich Andruckkraft und Bewegungsabläufen entlastet. "Somit erhöht unser neues Modul nicht nur die Prozesssicherheit, sondern leistet auch einen wichtigen Beitrag zur Ergonomie. Der Bediener spart sich bestimmte Handbewegungen und wird bei den Andruckkräften geschont", so Jürgen Hierold. Neben dem ermüdungsfreien Arbeiten, der exakten Positionierung von Verbindungsteilen und der individuellen Steuerung der Andruckkraft bietet das DEPRAG Feed Module weitere Vorteile. So wird der einfache Bitwechsel über eine Toolbox und durch einen Schrauber mit Schnellwechselfutter für unterschiedliche Verbindungselemente an einem Bauteil ermöglicht. Außerdem lassen sich in der Montagelinie bereits bestehende Handarbeitsplätze unproblematisch mit dem neuen Modul nachrüsten.

Zusatzfunktionen für mehr Stabilität im Prozess

Bei dem DEPRAG Feed Module handelt es sich um eine Schraubvorrichtung, die hauptsächlich aus dem Schrauber, der Hubeinheit, einem Schraubenzuführgerät und einer Vorrichtung zur Schrauberführung, wie einem am Arbeitsplatz montierten Stativ oder einem über dem Bediener installierten Portal, besteht. Das DFM kann mit pneumatischen wie auch strom- oder sensorgesteuerten EC-Schraubern gleichermaßen kombiniert werden kann. An einem mit dem DFM ausgestatteten Handarbeitsplatz können die Schrauber optional mit einer LED-Statusanzeige am Handgriff versehen werden, damit der Bediener eine direkte Statusrückmeldung über die erfolgte Verschraubung in seinem Blickfeld erhält. Ebenfalls auf Anfrage lässt sich das Modul mit einem drehbaren Handgriff bestücken. Mit diesem lassen sich Verschraubungen an Bauteilen besser erreichen, die unterschiedliche Öffnungsrichtungen der Schnabelbacken erfordern. Die Schnabelbacken halten die Schraube in Position. Bei engen Platzverhältnissen oder schwer zugänglichen Schraubstellen kann die Drehbewegung z. B. bei um 90 Grad gedrehten Langlochansenkungen eine wichtige Funktion sein.

Ebenso optional ist die Möglichkeit der programmierbaren Andruckkraft - allerdings nur bei Stativ- oder Portallösungen mit Positionskontrollsystem erhältlich. Stative oder Portale helfen, das Schraubwerkzeug sicher zur Schraube zu führen. Damit leisten sie einen wichtigen Beitrag zur Ergonomie des Handarbeitsplatzes: Sie geben dem Bediener die Möglichkeit, das Schraubwerkzeug dreidimensional zu bewegen. Die Drehmomentreaktion im Moment der Verschraubung geht nicht in die Hand des Bedieners über, sondern wird von dem Portal oder Stativ aufgenommen. Das Positionskontrollsystem stellt dabei sicher, dass das passende Verbindungselement an exakter Stelle, zum richtigen Zeitpunkt und mit dem idealen Drehmoment verschraubt wird. "Die individuellen Schraubenanzugsparameter sind dank eines zusätzlichen Positionskontrollsystems für jede Schraubstelle programmierbar. Auch dieses Feature dient der Prozesssicherheit", bestätigt Jürgen Hierold.

Alles aus einer Hand

Das neue DEPRAG Feed Module ergänzt das Portfolio für intelligente Handarbeitsplätze des Amberger Verschraubungsspezialisten um eine weitere Komponente, die für mehr Prozesssicherheit, Flexibilität und Ergonomie in der Montageindustrie steht. "Wir verstehen uns als Gesamtlösungsanbieter, der alle Bausteine eines intelligenten Handarbeitsplatzes aus einer Hand bietet und aufeinander abstimmt", so Jürgen Hierold. "Nur so lässt sich Prozesssicherheit überhaupt erst garantieren." Sämtliche Module des Handarbeitsplatzes stammen aus dem eigenen Haus: Schrauber, Schraubenzuführgerät, Steuerung und Prozessüberwachung sind aufeinander abgestimmt. Die DEPRAG greift auf Standardkomponenten aus ihrem Programm zurück, die eine individuelle Konzeption der Montageanlagen ermöglichen. Zwischen den einzelnen Komponenten des Handarbeitsplatzes wie Schraubsteuerung und Zuführtechnik oder Schraubenzuführung und Schrauber bestehen mechanische wie steuerungstechnische Schnittstellen. Bei einem Gesamtlösungsanbieter wie der DEPRAG sind diese Schnittstellen von vornherein miteinander kompatibel und müssen nicht aufwändig abgesprochen und angepasst werden.

Der Kunde hat von Anfang an nur einen Ansprechpartner. Reduzierte Lieferzeiten durch Standardkomponenten, Rationalisierungseffekte bei der Fertigung von Komponenten aus dem eigenen Haus sowie der Wegfall komplizierter Schnittstellenbeschreibungen erhöhen die Wirtschaftlichkeit der Neuanschaffung. Auch die Forderung nach Technischer Sauberkeit und ESD-Fähigkeit wird durchgängig durch alle Einzelkomponenten eines DEPRAG Handarbeitsplatzes realisiert. Als Lösung aus einer Hand verknüpfen intelligente Handarbeitsplätze manuelle Arbeit mit der hohen Prozesssicherheit automatisierter Montage.