Ein vielseitiges Handwerk mit langer Tradition.

Wie kann man an traditionellem festhalten und dennoch zukunftsfähig sein?

Die konventionelle Methode zur Erstellung von Orthesen war bisher arbeitsintensiv, zeitaufwendig sowie durch Staub und chemische Gase belastet.

Diese Erfahrung machte auch Lais Kriwat, Michael Kriwats Sohn und Nachfolger, in seiner Ausbildung zum Orthopädieschuhmacher. Er setzte sich das Ziel, eine Methode zu suchen, um den Kontakt mit Chemikalien zu reduzieren.

Als Geschäftsführer erkannte Lais wie viele Herausforderungen der traditionelle Arbeitsprozess mit sich bringt und dass es notwendig ist, diese zu verändern, um als Arbeitgeber interessant und als Unternehmen zukunftsfähig zu sein.

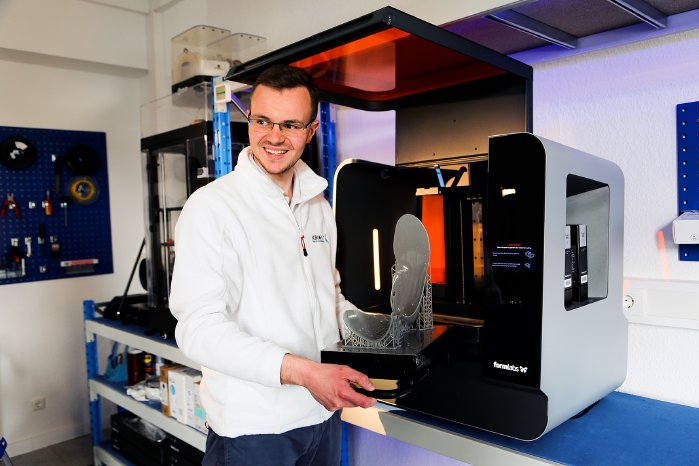

Nach ersten Experimenten mit Hobbyprojekten und Prototypen in 2017, wuchs der Gedanke, diese Technologie im eigenen Unternehmen einzusetzen. Mit der Anschaffung des ersten Formlabs 3D Druckers für Modelle in Originalgröße, eröffneten sich für die eigene Orthesenfertigung ganz neue Möglichkeiten.

"Unser Ziel war es immer, den Kund*innen innovative Produkte zu bieten und gleichzeitig das Handwerk attraktiv für zukünftige Generationen zu gestalten", erklärt Lais Kriwat, Orthopädieschuhtechnikmeister und Geschäftsführer der Kriwat GmbH. "Mit der Integration des 3D-Drucks in unsere Fertigungsprozesse haben wir nicht nur einen effizienteren Workflow geschaffen, sondern auch unsere Umweltbilanz deutlich verbessert."

Die Vorteile der neuen Technologie sind vielfältig:

- Zeitersparnis: Durch den digitalen Arbeitsablauf können Einlagen bereits am nächsten Tag fertiggestellt werden.

- Kosteneinsparungen: Der Prozess reduziert Material- und Personalkosten um etwa 15–17 %.

- Vereinfachter Arbeitsablauf: Dank selbststützendem Druckverfahren und benutzerfreundlicher Software PreForm wird die Produktion optimiert.

- Verbesserte Logistik: Digitale Datenübermittlung vereinfacht das Management zwischen verschiedenen Standorten.

- Nachhaltigkeit: Weniger Materialverschwendung und recycelbares Pulver tragen zur Reduzierung von Abfällen bei

Das Team nutzt zwei SLS-3D-Drucker des Typs Fuse 1+ 30W und Nylon 11 Powder, um kundenindividuelle Einlagenkerne und sogar ganze Einlagen herzustellen. Die Gestaltungsfreiheit beim SLS-3D-Druck räumt Möglichkeiten ein, die mit traditionellen Verfahren nicht umsetzbar sind.

Für dieses Jahr plant Lais 10.000 Paar zu drucken und damit 50 % der Produktion zu digitalisieren. "Unser nächstes Ziel ist es, neue Produkte zu entwickeln, die ausschließlich auf Basis der 3D-Technologie möglich sind", blickt Lais Kriwat in die Zukunft.

Treffen Sie Lais Kriwat, Formlabs und druckerfachmann.de auf der OT World in Leipzig vom 14. bis 17. Mai 2024. Sie finden uns in Halle 1 am Stand F32/G31 und dort zeigen wir Ihnen gern die Drucklösungen von Formlabs.

Für weitere Informationen und Anfragen wenden Sie sich gern an:

Lais Kriwat (Geschäftsführer)

0431-66 112 66

info@kriwat.de

https://www.kriwat.de