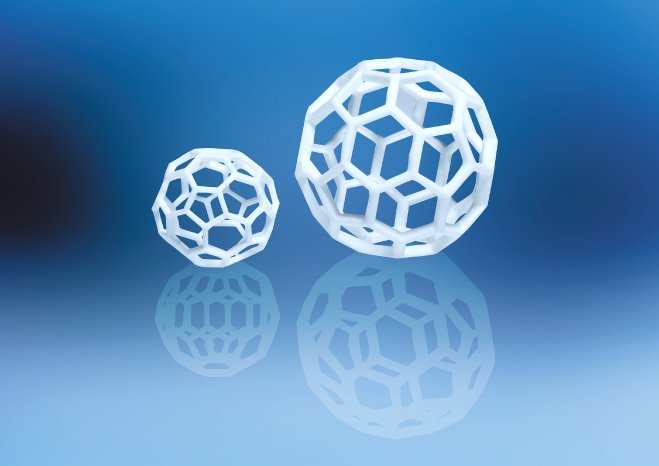

Die neue Entwicklung ergänzt die bekannten Verfahren zur Verarbeitung von Fluorpolymeren und nutzt den 3D-Druck als zusätzliche und differenzierte Möglichkeit zur Verarbeitung vollfluorierter Polymere. Auf diesem Wege können komplexe Strukturen hergestellt werden, die auf andere Weise nicht oder nur mit kostspieligen traditionellen Verarbeitungstechniken produziert werden können.

Diese flexible neue Technologie, die 3M und sein Tochterunternehmen Dyneon auf der K Messe in Düsseldorf erstmalig vorstellen werden, bahnt den Weg für die Herstellung von komplexen Teilen aus vollfluorierten Polymeren in einem einzigen Prozessschritt. Diese mussten sonst durch traditionelles Pressen und Nachbearbeiten von Einzelteilen zu einem Formteil zusammengesetzt werden.

Diese Entwicklung macht es möglich Ersatzteile und kundenspezifische Konstruktionen mit komplexer Geometrie im 3D-Druckverfahren On-Demand, d.h. auf Abruf herzustellen, ohne auf kostspielige traditionelle Herstellungsverfahren zurückgreifen zu müssen. Mit dieser Methode ist 3M Vorreiter beim 3D-Druck von PTFE, das in zahlreichen Anwendungen, wie beispielsweise Auskleidungen und Dichtungen, verwendet wird.

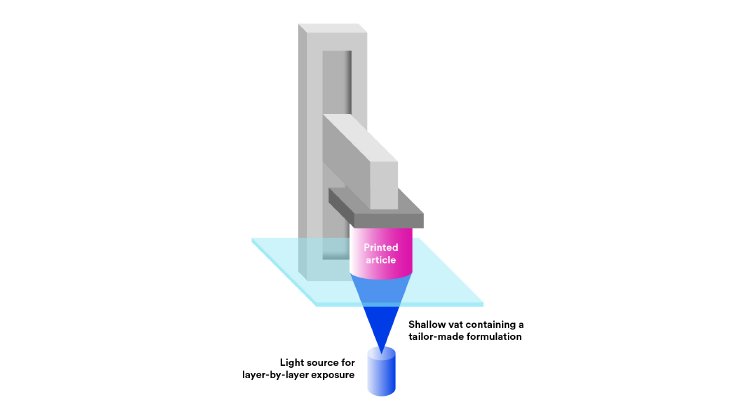

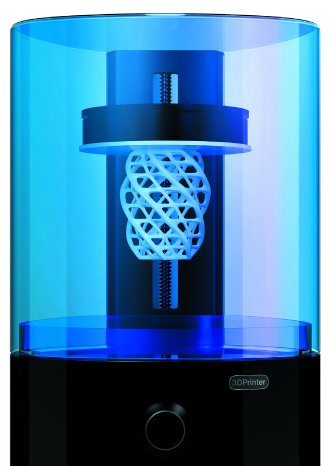

Stereolithografie ist das Verfahren der Wahl

3M hat die Stereolithografie, auch als „Vat-Polymerisation“ bekannt, als additiven Fertigungsprozess für PTFE und andere vollfluorierte Polymere gewählt. Die gedruckten Bauteile weisen ähnliche physikalische Eigenschaften wie mit traditionellen Verarbeitungstechniken hergestellte Bauteile auf. Die Stereolithografie beinhaltet das Vernetzen oder das Aushärten eines photosensitiven Werkstoffes durch Bestrahlung mit einer Lichtquelle. Typische maßgeschneiderte Rezepturen, die für den 3D-Druck vollfluorierter Polymere mit Stereolithografie verwendet werden, enthalten zusätzlich zu den vollfluorierten Polymeren ein Bindemittel und optional weitere Additive. Die drei benötigten Verarbeitungsschritte sind die Bildung eines Aquagels, dessen Trocknung sowie das anschließende Entfernen des Bindemittels während einer thermischen Behandlung. Dieses Verfahren ist auch für PTFE Compounds anwendbar.

Mehr Design-Flexibilität

„Dieser zusätzliche neue Fertigungsprozess für vollfluorierte Polymere ist für viele Industriezweige wie der Automobil-, Chemie-, Energie-, Luft- und Raumfahrtindustrie sowie der Medizintechnik ein Gewinn, indem er Entwicklungszyklen beschleunigt und zusätzliche Konstruktionsfreiheit ermöglicht, “ erklärt Paula Johnson-Mason, Global Director Fluoropolymers.

„Der 3D-Druck entwickelt sich ununterbrochen weiter. Für die Industriemärkte wird er mehr Flexibilität und Produktivität bieten. Auf diese Weise können Ersatzteile und kundenspezifische Konstruktionen digital und On-Demand hergestellt werden, ohne dass Werkzeuge neu angefertigt oder angepasst werden müssen.“

Besuchen Sie unseren Stand B10 in Halle 5 auf der K Messe.