ZOLLER, der Experte für mehr Wirtschaftlichkeit in der zerspanenden Fertigung, ermittelt mit seinen Einstell- und Messgeräten die korrekten Werkzeugdaten für einen optimalen Fertigungsprozess – mithilfe der über 200 verfügbaren Messprogramme für unterschiedlichste Werkzeuge sogar vollautomatisch.

Taktzeiten, Hauptzeiten, Nebenzeiten

In der Großserienfertigung, allem voran die Automobilindustrie und die Automobilzulieferindustrie, ist die Taktzeit das A und O in der Fertigung. Daran richtet sich alles aus. Für einen optimalen Fertigungsablauf sollten die Nebenzeiten auf ein Minimum reduziert werden.

Die Herstellungszeit für ein Bauteil setzt sich stets aus Haupt- und Nebenzeiten zusammen. In der zerspanenden Fertigung wird während der Hauptzeiten der Span erzeugt, die Nebenzeiten sind für das Handling des Bauteils und der Werkzeuge notwendig. Diese Nebenzeiten lassen sich bereits zu einem Großteil reduzieren, indem die Werkzeuge außerhalb der Maschine vermessen werden. Die Werkzeugdaten können mit dem Einsetzen des Werkzeugs direkt vom Werkzeugeinstellgerät in die Steuerung der Maschine eingelesen werden. Das ist viel wirtschaftlicher als das Einmessen des Werkzeugs in der Maschine. ZOLLER kann die in seinen Einstell- und Messgeräten ermittelten Werkzeugdaten in über 230 unterschiedliche Datenformate umwandeln, sodass die Werkzeugdaten schnell und sicher in der Maschine zur Verfügung stehen.

Doch in der Großserienfertigung gehen die Überlegungen weit über die externe Werkzeugeinstellung hinaus. Hier wird um jeden Sekundenbruchteil gefeilscht – zurecht: Bei einer Million produzierten Teilen summiert sich jede eingesparte zehntel Sekunde auf fast 28 Stunden – zusätzliche Bearbeitungszeit.

Mithilfe von Spezialwerkzeugen wird versucht, die Werkzeugwechselzeiten zu eliminieren und damit Zeit zu sparen. Solche Werkzeuge vereinen mehrere Arbeitsschritte miteinander. Allerdings müssen sie äußerst exakt eingestellt sein, um maßhaltige Bauteile zu fertigen. Andernfalls weisen die Bearbeitungsergebnisse nicht die geforderte Qualität auf.

Die umfangreiche Programmbibliothek von ZOLLER bietet für die unterschiedlichsten Werkzeuge – Standard- und Sonderwerkzeuge – Messprogramme für die verschiedensten Parameter an. So werden diese Werte nicht nur korrekt ermittelt, sondern gelangen auch noch sicher an die Maschinensteuerung.

Spezialwerkzeuge – Experten auf ihrem Gebiet

Spezialwerkzeuge sind dafür ausgelegt, entweder einen ganz speziellen Arbeitsgang besonders exakt auszuführen oder mehrere Arbeitsgänge in einem Werkzeug zu vereinen. In beiden Fällen sind es die wirtschaftlichen Betrachtungen, die eine Begründung für den Einsatz dieser teuren Werkzeuge anstelle von Standardwerkzeugen liefern.

Umso wichtiger ist aber die korrekte Einstellung der Spezialwerkzeuge. Denn jeder Parameter ist speziell auf die konkrete Aufgabenstellung optimiert. Stimmen diese Einstellungen nicht, setzt sich der Fehler auf das Bearbeitungsergebnis fort und kann zu Ausschuss führen. Die Messprogramme von ZOLLER ermitteln zum einen die korrekten Werkzeugdaten an sich, und sie können auch noch verschiedene Parameter zueinander in Bezug setzen. Das ist gerade bei komplexen Werkzeugen ein enormer Vorteil.

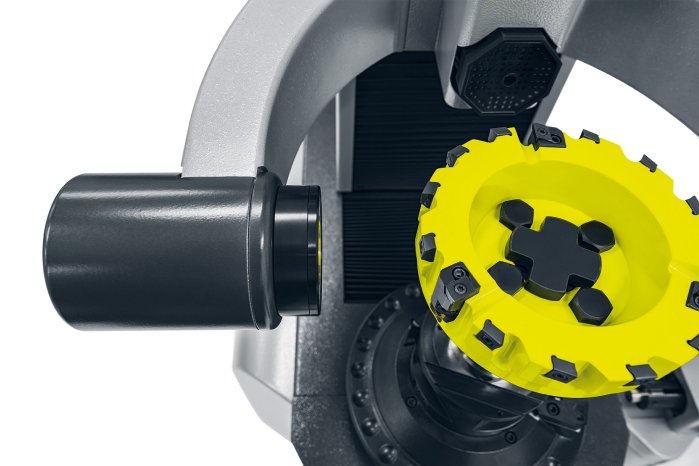

Schruppen und Schlichten in einem Arbeitsgang

Schrupp-Schlicht-Messerköpfe zum Beispiel vereinen die beiden Einzelbearbeitungsschritte Schruppen und Schlichten in einem Werkzeug. Ihre Schneiden erfüllen unterschiedliche Aufgaben – und müssen entsprechend unterschiedlich eingestellt sein. Beispielsweise tragen in diesem Beispiel zunächst die 4 Schruppschneiden grob das Material ab, anschließend ist eine Schlichtschneide für die exakte Oberfläche verantwortlich. Diese Schneidenfolge gibt es dreimal am Umfang. Für einen einwandfreien Prozess müssen die Schrupp- und Schlichtschneidenpakete jeweils in engen Toleranzen deckungsgleich sein, der Versatz zwischen Schrupp- und Schlichtscheibe an der Oberfläche soll aber beispielsweise 30 μm betragen.

Maße und Bezugspunkte

Auch Tauchwellenfräser müssen exakt zueinander eingestellt sein, um beispielsweise im Automotivebereich mehrere Bearbeitungen bei höchstem Geauigkeitsanspruch gleichzeitig auszuführen. Hierbei müssen nicht nur die einzelnen Schneidplatten auf einem Fräser dieselbe Kontur aufweisen, sondern auch die Abstände der einzelnen Schneidplatten in axialer Richtung müssen korrekt zueinander ausgerichtet sein. Andernfalls könnten sich die einzelnen Abweichungen aufgrund der Verkettung der Einzelmaße entlang der Achse zu großen Abweichungen potenzieren.

ZOLLER liefert auf seinen Einstell- und Messgeräten mit einem Reitstock nicht nur die entsprechenden Einspannvorrichtungen, um die Welle exakt aufzunehmen und auszurichten. Über die Auswahl aus über 200 verschiedenen Messprogrammen für unterschiedlichste Parameter und die optimale Kombination lassen sich auch komplexe Werkzeuge mit einer Vielzahl an Schneiden in unterschiedlichen Ebenen exakt vermessen und einstellen. Der Bediener wählt in der Software »pilot« die entsprechenden Parameter aus, gibt die Anzahl der Schneiden ein und den Rest macht die Software – einschließlich der Ansteuerung der CNC-Achsen und der Protokollierung der Messergebnisse.

Schneiden ganzheitlich prüfen

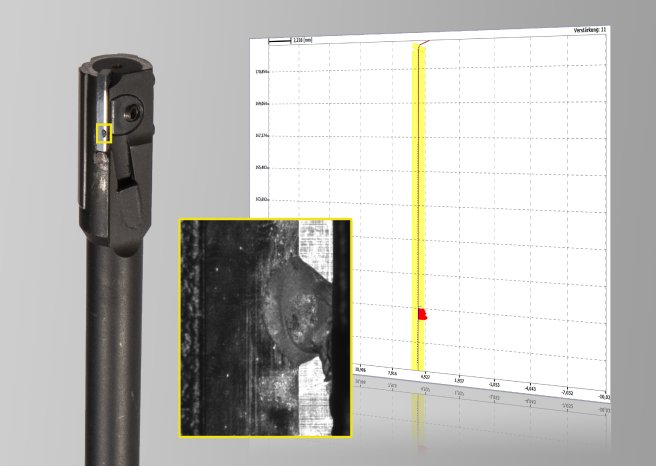

Gerade bei Reibahlen ist neben der exakten Einstellung die Unversehrtheit der Schneiden und Stützleisten wesentlich für die Bearbeitung und für die Bearbeitungsergebnisse.

ZOLLER bietet für diesen Fall ein Messprogramm, das bei Reibahlen sowohl die Schneiden als auch die Stützleisten ganzheitlich im Auflicht inspiziert und mögliche Beschädigungen sichtbar macht. Auch hier ist ein entsprechendes Messprogramm verfügbar. Der Bediener gibt lediglich den Startpunkt sowie die Schneidenlänge in der Softwareoberfläche ein. Anschließend fährt das Messgerät die einzelnen Bereiche der Schneide ab und nimmt Bilder im Durch- und Auflicht auf. Diese Bilder werden automatisch zu einem Gesamtbild zusammengesetzt, sodass sich die gesamte Schneide auf einen Blick erkennen lässt.

Weiterhin können die im Durchlicht aufgenommenen Istwerte der Schneiden und der Stützleisten mit den vorgegebenen Sollwerten inklusive der hinterlegten Toleranzen im Messprogramm »lasso« verglichen werden. Abweichungen werden grafisch dargestellt, Fehler und Beschädigungen werden vor dem Einsatz erkannt.

Mithilfe dieser Messprogramme sind die Werkzeuge zu 100 Prozent geprüft, bevor sie eingestellt werden und möglicherweise in die Fertigung gelangen.

Messprogramme für unterschiedlichste Werkzeuge und Anwendungen

Auch wenn die drei dargestellten Beispiele schon eine breite Palette an möglichen Messprogrammen und Messabläufen darstellt, sind sie doch nur eine kleine Auswahl der vielen Möglichkeiten an Messprogrammen die ZOLLER zu bieten hat – von Mikrowerkzeugen bis zur Komplettvermessung ganzer Sägeblätter. Egal, welche Anforderung der Anwender an seine Werkzeuge, das Vermessen und Einstellen der Parameter sowie das Protokollieren und Auswerten der Ergebnisse hat: ZOLLER kann stets das entsprechende Messprogramm liefern.