ZOLLER, der Experte für mehr Wirtschaftlichkeit in der zerspanenden Fertigung, ermittelt mit seinen Einstell- und Messgeräten die korrekten Werkzeugdaten für einen optimalen Fertigungsprozess – und kann die Werkzeugdaten auch für weitere Anwendungen nutzen und somit die Produktivität in der Fertigung erhöhen.

Grundlage eines jeden Werkzeugs sind die CAD/CAM-Daten aus der Konstruktion. Hier ist für jedes Werkzeug jedes Maß und jede Toleranz hinterlegt. Doch der Weg von der Zeichnung zum fertigen Bauteil ist weit: Er reicht von der Montage der Werkzeuge über den Einbau der Werkzeuge in die Werkzeugmaschine bis hin zu der Bearbeitung selbst. Und jeder dieser Schritte ist mit entsprechenden Toleranzen behaftet. Auch wenn jede einzelne Toleranz klein sein mag, so kann sich das Zusammenspiel zu großen Abweichungen aufschaukeln – und das Bauteil damit nutzlos machen. Damit ist nicht nur der Materialeinsatz, sondern sind auch die Maschinenlaufzeit und die Werkzeugabnutzung unwirtschaftlich.

Korrekte Werkzeugdaten reduzieren diese Toleranzen auf ein Minimum: Es bleibt nur noch die Toleranz der Spindel übrig, die einen Einfluss auf das Bearbeitungsergebnis haben kann.

Individuelle Messabläufe für jedes Werkzeug auf Knopfdruck

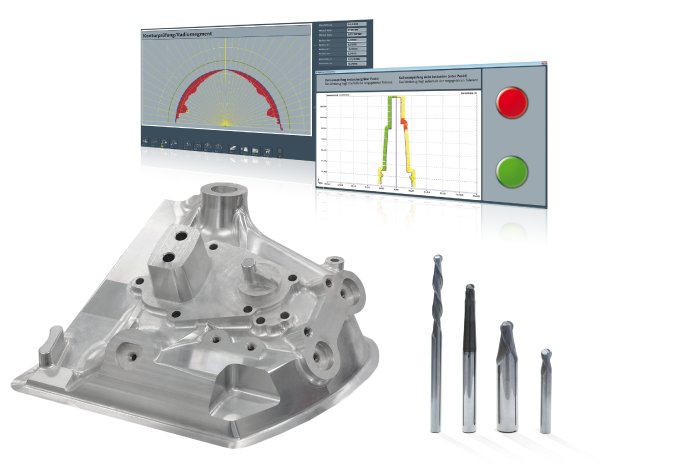

Bohrer, Fräser, Gewindewerkzeuge, als Schaftwerkzeug oder mit Wendeschneidplatten ausgestattet – um komplexe Formwerkzeuge herzustellen, können hundert und mehr Werkzeuge zum Einsatz kommen. Wenn nur eines dieser Werkzeuge nicht in der gewünschten Form zerspant und eine aufwendige Nacharbeit nicht möglich ist, muss das ganze Bauteil verschrottet werden.

So unterschiedlich die Werkzeuge sind, so unterschiedlich sind auch die Parameter, die bei den Werkzeugen ermittelt werden müssen. ZOLLER kann für jedes beliebige Werkzeug ein eigenes Messprogramm mit einem optimierten Messablauf entwickeln. Der Bediener wählt das jeweilige Werkzeug aus – das kann für Standardwerkzeuge sogar aus einer Auswahl fotorealer Darstellungen erfolgen – und der Messablauf startet dann autormatisch. Bei einfachen Werkzeugen wie Bohrern ist oftmals nur die Länge der ausschlaggebende Parameter. Bei anderen Werkzeugen wie Gesenkwerkzeuge können einzelne Punkte der Schneidengeometrie für das Bearbeitungsergebnis relevant sein. Diese werden ebenfalls automatisch von den CNC-Achsen des Einstell- und Messgeräts angefahren und deren Werte ermittelt – auch beispielsweise unterschiedliche Konturelemente bei Werkzeugen mit mehreren Wendeschneidplatten die schlussendliche eine Gesamtkontur ergeben.

Unzählig viele Werkzeugdaten – sicherer Datentransfer

Besteht das Einrichteblatt eines komplexen Bauteils aus vielen Werkzeugen, so ist an der Maschine die Zuordnung der Messwerte zu dem jeweiligen Werkzeug eine echte Herausforderung. Oder die Werkzeugdaten liegen elektronisch vor und sind dem jeweiligen Komplettwerkzeug direkt zugeordnet. Dann ist dieser aufwendige Prozess per Knopfdruck erledigt.

Grundvoraussetzung ist ein eindeutig identifizierbarer Werkzeughalter. Dieser kann mit einem QR-, Bar- oder DataMatrix-Code oder mit einem RFID-Chip ausgestattet sein. Nach dem Zusammenbau sind diesem Komplettwerkzeug die entsprechenden Werkzeugdaten zuordenbar. Hierfür können die Werkzeugdaten bereits aus dem CAD/CAM-System eingelesen werden, auf deren Basis auch die Messabläufe automatisch generiert werden können.

Vor dem Vermessen der Werkzeuge werden die Komplettwerkzeuge identifiziert. Dann können die ermittelten Messwerte aus der Datenbank diesem Werkzeug zugeordnet werden. Beim Einsetzen des Werkzeugs in die Werkzeugmaschine wird das Werkzeug per Leseeinheit identifiziert. Die entsprechenden Werkzeugdaten werden von der Maschinensteuerung eingelesen und stehen dem System zur Verfügung. Die Bearbeitung kann ohne weitere Kalibrier- und Einrichtearbeiten starten.

Ordnung durch Werkzeugdaten

Sind die Werkzeugdaten einmal erfasst und die Komplettwerkzeuge identifizierbar, können diese Werkzeugdaten auch noch anderweitig genutzt werden, beispielsweise für die Ordnung im Toolroom.

Jedem erfassten Werkzeug kann ein eindeutiger Platz in einem der Smart Cabinets Werkzeugschränke zugeordnet werden. Dieser Platz ist in der Software nicht nur erfasst, sondern kann auch grafisch dargestellt werden. Damit sind die Werkzeuge jederzeit auffindbar und viel Zeit fürs Suchen kann eingespart werden. Zudem ist mit jedem Buchungsvorgang auch der Weg des Werkzeugs jederzeit nachvollziehbar – ebenfalls eine nützliche Zusatzinformation für den Bereich Qualitätssicherung und Rückverfolgbarkeit.