Was wir von Johannes Gutenberg lernen können

Es war seinerzeit ein riesiger Aufwand: Alleine eine einzige Metallletter herzustellen hat anfangs bestimmt länger gedauert, als zwei Flugblätter komplett mit der Hand abzuschreiben. Dennoch hat sich Gutenberg von seiner Idee der schnellen und einfachen Vervielfältigung von Schriftstücken nicht abbringen lassen. Als er dann ausreichend Lettern hergestellt hatte, konnte er nicht nur fast unbegrenzt dieses eine Flugblatt drucken. Und zwar in einer Geschwindigkeit, mit der das Abschreiben nicht mal annähernd mithalten konnte. Er konnte seine Metalllettern auch anders sortieren und ganz andere, beliebige Texte setzen und drucken.

In der zerspanenden Fertigung heute ist das Herstellen einer einzelnen Metallletter vergleichbar mit dem Anlegen von Werkzeugdaten. Sind sie da, können sie auf unterschiedlichste Weise und für verschiedenste Anwendung verwendet werden. Und ebenso, wie es leichter ist, Metalllettern herzustellen, wenn die Gussform schon mal vorhanden ist, müssen die Werkzeugdaten heutzutage auch nur noch „in Form gegossen“ werden: Die Formate, um Werkzeuge digital darzustellen, sind bereits vorhanden und viele davon stellen Werkzeughersteller zur Verfügung.

Zunächst die Hausaufgaben machen

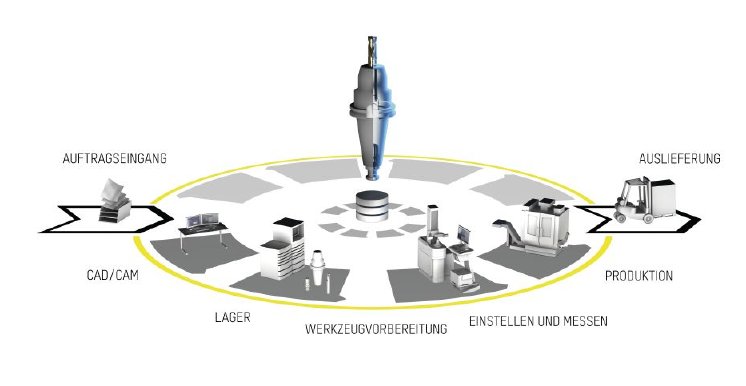

Durchgängige Datenbasis, Vernetzung, Digitalisierung: Diese Schlagworte stehen für die neue industrielle Revolution. Trotzdem sind es immer noch Maschinen und Werkzeuge, die die realen Bauteile aus realen Materialien herstellen. Der Workflow verändert sich. Bereits im CAM-System lassen sich sämtliche Fertigungsschritte und Abläufe vorab simulieren und digital darstellen. Diese Fertigungsabläufe werden dann direkt an die Maschine übertragen – üblicherweise per Netzwerk. Gibt es doch kurz vor der Fertigung noch eine Änderung in der Konstruktion, ruft die Maschine diesen neuen Fertigungsablauf vom Netzwerk ab und es wird die aktuellste Variante des Bauteils hergestellt. Doch dafür sind stimmige Werkzeugdaten die Grundlage.

Diese Daten einzupflegen und für das Gesamtsystem nutzbar zu machen ist die grundlegende Aufgabe, um überhaupt Richtung Industrie 4.0 denken zu können. Ohne elektronisch verfügbare Werkzeugdaten kann die Digitalisierung nicht einziehen. Das ist wie Drucken wollen nur mit Papier und Bleistift und ohne Metalllettern.

Eine Datenbasis als Grundlage

Sinnvoll ist es, alle Werkzeugdaten in einer einzigen Werkzeugdatenbank zu speichern, auf die dann sämtliche Bereiche im Fertigungsablauf zugreifen können. Besonders universell ist die ZOLLER-Datenbank z.One aufgrund der vielen verfügbaren Schnittstellen. Es gibt Schnittstellen zu unterschiedlichsten CAD/CAM-Systemen, die auf diese Werkzeugdaten zugreifen und damit die Simulation des Fertigungsablaufs durchführen können. Die ZOLLER-Einstell- und Messgeräte rufen diese Werkzeugdaten aus der Datenbank ab, generieren daraus komplette Messabläufe und legen die realen Werkzeug-Istdaten wieder in der Datenbank ab. Von dort können die Bearbeitungsmaschinen die Werkzeugdaten einschließlich aller von der Maschinensteuerung benötigten Zusatzdaten wiederum abrufen – entsprechende Schnittstellen bietet ZOLLER ebenfalls – und die Bearbeitung startet ohne weitere Einstellarbeiten mit den korrekten Werkzeugdaten. Schnell, reproduzierbar und rückverfolgbar. So ist die Werkzeugdatenpflege an nur einer einzigen Stelle notwendig und alle Systeme greifen stets auf die aktuellsten und korrekten Werkzeugdaten zu.

Mehr als reine Fertigungsoptimierung

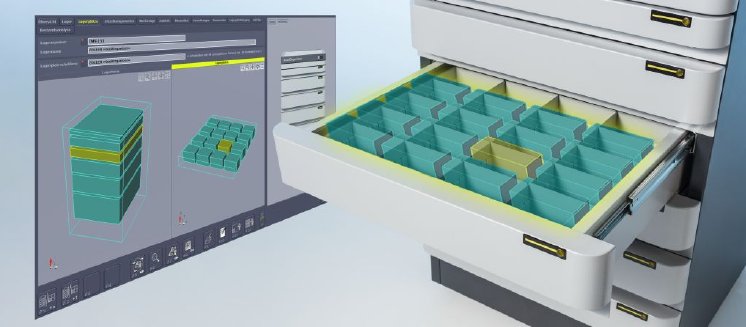

Sind die Werkzeugdaten einmal angelegt, können diese noch für viele weitere Anwendungen eingesetzt werden. Beispielsweise bei der Lagerung der Werkzeuge. Jedem Werkzeug wird in der ZOLLER TMS Tool Management Solutions Software ein Lagerort in einem der Smart Cabinets Lagerschränke von ZOLLER zugewiesen. Wird das Werkzeug für die Fertigung auf der Maschine benötigt, wird es im System aufgerufen und der Lagerplatz wird direkt angezeigt. Damit entfällt ein Suchen der Werkzeuge. Weiterhin führt die Transparenz bei den Werkzeugen zu einer bedarfsgerechten Werkzeughaltung und damit zu weniger gebundenem Kapital durch zu hohen Werkzeugbestand.

Mit jedem Buchungsvorgang ist der Verbleib eines jeden Werkzeugs eindeutig dokumentiert und nachvollziehbar – ob es sich auf der Maschine, im Werkzeugschrank oder in der Arbeitsvorbereitung befindet. In der Zukunft kann der exakte Lagerort auch noch weitreichender genutzt werden: Wenn nicht mehr der Mensch, sondern der Roboter Standardaufgaben übernimmt und somit auch für die Montage der Werkzeuge zuständig ist, kann er gezielt den Lagerplatz des angeforderten Werkzeugs anfahren und entnehmen.

Heutzutage haben digitale Systeme die gutenbergschen Metalllettern ersetzt – und es wird mehr Text vervielfältigt denn je zuvor und auf mehr Kanälen, als jemals denkbar war. Die gleiche Bedeutung hat gegenwärtig die elektronische Anlage von Werkzeugdaten für die zerspanende Fertigung. Sie ist der erste Schritt in die neue Zukunft.