Werkzeuge einschrumpfen: der Prozess

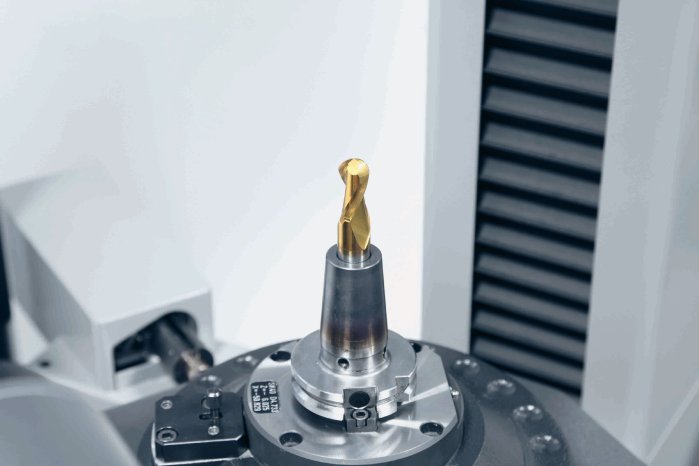

Für das Einschrumpfen wird der Werkzeughalter mithilfe einer Induktionsspule und einem starken Magnetfeld aufgeheizt. Der Werkzeughalter dehnt sich aus, sodass das Werkzeug in die geweitete Bohrung eingesetzt werden kann. Nach dem Abkühlen zieht sich der Werkzeughalter wieder auf seine ursprüngliche Form zusammen und spannt das Werkzeug.

»masterPiece«: der Meister des Einstellens

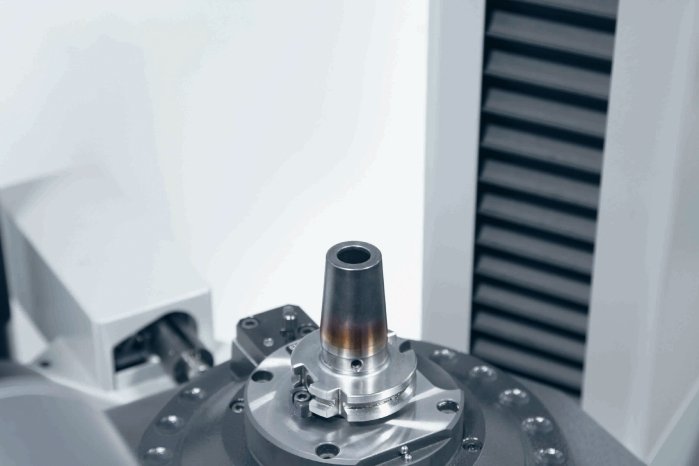

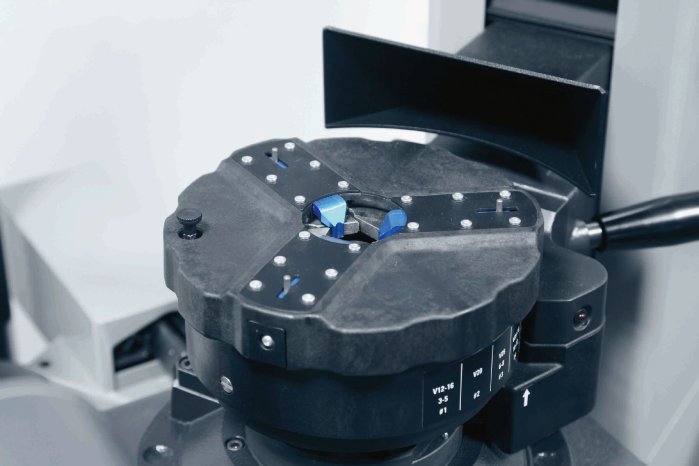

Um ein Werkzeug exakt auf Länge einzustellen, muss dessen Länge bekannt sein – allerdings lässt es sich vor dem Schrumpfvorgang nicht in den Werkzeughalter einführen und vermessen. »masterPiece« ist ein exakt definierter Einstelladapter. Der Schaft des »masterPiece« ist in Untermaß ausgeführt, sodass er auch im kalten Zustand in den Schrumpfwerkzeughalter eingeführt werden kann. Das andere Ende des »masterPiece« ist mit einer Bohrung in Übermaß ausgeführt und kann das Schaftwerkzeug aufnehmen. Damit wird im Einstell- und Messgerät die Werkzeuglänge exakt ermittelt.

»asza«: Das Geheimnis steckt in der Spindel

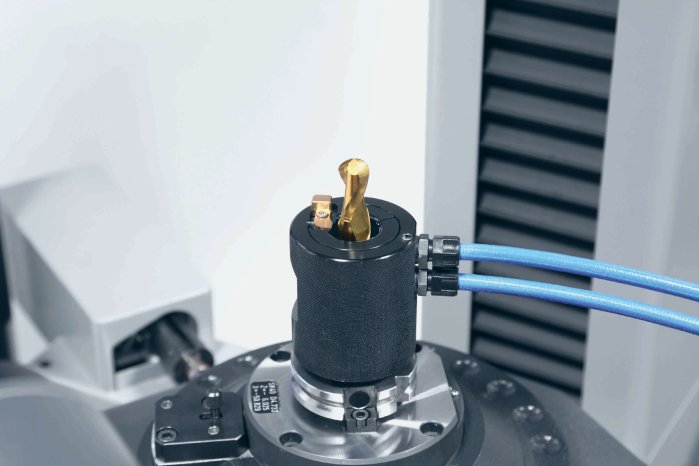

»asza« steht für Längenschlagsautomatik in Z-Richtung. Dabei handelt es sich um einen Pin, der mithilfe eines CNC-gesteuerten Antriebs von unten durch den Werkzeughalter hindurchgeführt wird. Dieser Pin liefert nach dem Aufheizen des Werkzeughalters die Auflagefläche für das Schaftwerkzeug. Das Schaftwerkzeug wird eingesetzt und fällt durch die Bohrung bis auf den Pin. Nun zieht sich der Werkzeughalter durch Abkühlen wieder zusammen und spannt das Werkzeug in der richtigen Höhe. Da das Werkzeug im kalten Zustand des Werkzeughalters vermessen wurde, werden mit diesem Verfahren auch die Wärmeeinflüsse während des Aufheizens eliminiert.

Aufheizen – einsetzen – abkühlen – fertig

Nun sind alle relevanten Längenparameter ermittelt. Werkzeug und »masterPiece« werden entnommen, der nächste Schritt ist das Aufheizen des Werkzeughalters. Dafür müssen der Spulendurchmesser und die Spulenlänge dem Werkzeughalter angepasst werden. Beim »redomatic« gibt die Software diese Werte vor. Sie können entweder manuell vom Bediener oder auch automatisch eingestellt werden.

Während des Aufheizvorgangs werden sämtliche Parameter wie Frequenz, Heizzeit und Spulenstrom kontinuierlich überwacht. Die einzelnen Parameter sind in engen Toleranzen exakt aufeinander abgestimmt. Ein falsch eingestellter Spulendurchmesser kann zu einer Überhitzung des Werkzeughalters führen und ihn beschädigen. Sollte beim manuellen Betrieb der Spulendurchmesser falsch gewählt sein, passen die Messwerte der Parameter nicht mehr zusammen und das Gerät schaltet automatisch ab – bevor der Werkzeughalter beschädigt wird.

Hat die Spule den Werkzeughalter aufgeheizt, kann das Werkzeug eingesetzt werden. Es rutscht bis auf den Pin und befindet sich damit in der richtigen Position. Anschließend wird eine Kühlglocke auf das Komplettwerkzeug aufgesetzt und das Werkzeug wird abgekühlt, sodass es wieder genutzt werden kann. Abschließend kann noch eine Prüfmessung durchgeführt werden, um die exakte Werkzeuglänge zu verifizieren.

Automatisierte Lösung

Da sämtliche Einstellungen sowohl am Einstell- und Messgerät als auch an der Induktionsspule automatisch erfolgen können, lässt sich der gesamte Schrumpfablauf auch automatisieren. Ein Roboter übernimmt die Handlingsaufgaben: Er setzt nach dem Werkzeughalter das »masterPiece« und das Werkzeug ein, startet die jeweiligen Messvorgänge und entnimmt die entsprechenden Komponenten auch wieder. So ist auch ein komplexer Prozess wie das exakte Einschrumpfen, der aus vielen Einzelschritten besteht, in seine Einzelabläufe zerlegbar und sicher automatisierbar.