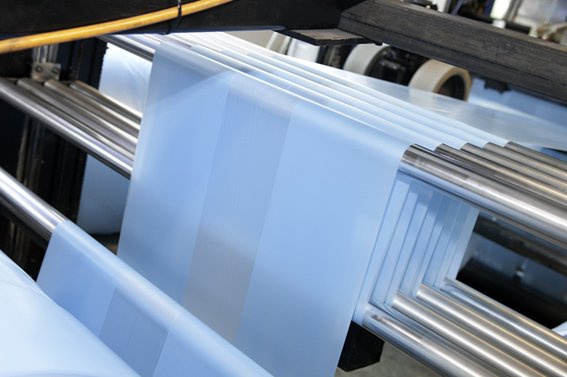

Das Kerngeschäft der familiengeführten mk Plast GmbH & Co. KG aus Monschau ist die Herstellung und Weiterverarbeitung von Kunststofffolien. Hierbei werden mit acht Produktionsmaschinen – sog. Blasfolienextrudern – und Konfektionierungslinien über 20 Tonnen Kunststoff pro Tag verarbeitet. Die Folien werden u. a. als Beutel und Säcke in der Verpackungsindustrie genutzt, aber auch in der Medizintechnik.

„Um unsere Prozesstransparenz zu erhöhen und die Ressourceneffizienz zu verbessern, nutzten wir im Rahmen einer Ressourceneffizienzberatung der Effizienz-Agentur NRW die Ressourcenkostenrechnung RKR“, erläutert Geschäftsführerin Ulrike Dickmann.

Die Prozessanalyse zeigte, dass die betriebliche Anbindung des Maschinenparks an die aktuellen Informationssysteme (MES, ERP und Monitoring) und deren Auswertungen nicht den gewachsenen Anforderungen an die Auftragskalkulation und -organisation entsprachen.

„Im ersten Schritt der Beratung standen deshalb die Erfassung der anlagenspezifischen Steuerungssysteme und deren Anbindung an die Betriebsdatenerfassung im Vordergrund. Die gesammelten Daten bildeten die Voraussetzung, um das bestehende ERP-System mit den notwendigen betrieblichen Informationen zu versorgen“, erklärt Ressourceneffizienz-Berater Matthias Graf vom Regionalbüro Bergisches Land der Effizienz-Agentur NRW.

Die relevanten Prozessinformationen wie u. a. Druckluftdurchfluss, Schaltschranktemperatur, Vor- und Rücklauftemperatur des Kühlwassers, elektrische Gesamtleistung, Massedruck, Zylinder-, Umlenkstück- und Schmelztemperatur sowie Zugkraft und Massedurchsatz wurden zuerst an einem Pilotextruder erfasst, zentral in einer Datenbank gespeichert und zur Auswertung dem ERP-System zur Verfügung gestellt. „Eine besondere Herausforderung bestand darin, die komplexe Datenvielfalt im Sinne eines effizienteren Ressourceneinsatzes zu interpretieren und technisch zu qualifizieren“, so Graf.

Ein weiteres Ziel des Beratungsprojekts war die Reduzierung nicht produktiver Rüst- und Nebenzeiten beim Auftragswechsel an den Blasfolienextrusionsanlagen. Mithilfe einer automatisierten Maschinendatenerfassung können heute Rüstzeiten, Auftragsbeginn und Auftragsabschluss genau definiert und hierbei entstandene Aufwendungen detailliert dokumentiert und ausgewertet werden.

Die Rüstzeiten am Pilotextruder konnten durch diese Maßnahmen um ca. 20 Stunden im Jahr reduziert werden. Damit einher ging eine Ausschussminimierung von jährlich ca. vier Tonnen Granulat – bei einem Durchsatz von ca. 200 Kilogramm pro Stunde. Gleichzeitig erhöhte sich die Produktivität des Gesamtprozesses. Auf alle acht Produktionsanlagen übertragen werden zukünftig maximal 20 Tonnen Ausschuss pro Jahr eingespart.

Durch operative Verbesserungen an der Kühlstrecke der Blasfolienextrusionsanlage erwartet das Unternehmen zudem eine weitere Reduzierung des Folienausschusses um 30 Tonnen pro Jahr. Insgesamt wird mk Plast durch die effizientere Prozessdatenerfassung und -auswertung ca. 50 Tonnen Polyethylen einsparen. Infolge der umgesetzten Maßnahmen, inklusive gesteigerter Wertschöpfung und Ressourcenproduktivität, erwartet das Unternehmen eine Kostenreduzierung in Höhe von 98.000 Euro jährlich.

Beratungspartner im Projekt war die SHS plus GmbH. Die Beratung wurde anteilig im Rahmen des Beratungsprogramms „Ressourceneffizienz“ des NRW-Umweltministeriums gefördert.

Das Umsetzungsbeispiel mk Plast ist in der Best-Practice-Datenbank der Effizienz-Agentur NRW veröffentlicht worden. Rund 80 Beispiele – von "A" wie Anlagenbau bis "W" wie Wäscherei – umfasst die Online-Datenbank unter „www.ressourceneffizienz.de“. 25 Branchen sind in der Sammlung vertreten. Einfache Suchoptionen ermöglichen eine gezielte Suche nach Branchen, Einsparungen und Beratungsschwerpunkten.