Eine Wegbeschreibung, welche die Dimensionen des Industriestandortes verdeutlicht. Das Gelände in Ranshofen, rund 60 km nördlich von Salzburg direkt an der deutsch-österreichischen Grenze gelegen, gleicht eher einer kleinen Stadt als einem Firmengrundstück. Aluminiumverarbeitung hat an diesem Standort Tradition: Bereits seit dem Jahre 1939 wird in Ranshofen Aluminium erzeugt. Die Hammerer Aluminium Industrie GmbH (HAI) führt diese Tradition auf einer Teilfläche des riesigen Areals fort und bietet ihren Kunden in den drei Bereichen Gießerei, Profilherstellung und Profilbearbeitung umfassende Kompetenz.

Alles aus einer Hand

Halbzeug produzieren können viele Gießereien, im Preiskampf sind Billiglohnländer wie z.B. China kaum kostendeckend zu unterbieten. Ein Rezept gegen die Preisspirale nach unten: Dem Kunden alles aus einer Hand anzubieten - von der Beratung bei der Prototyp-Entwicklung über die Herstellung des geeigneten Halbzeugs, dem exakten Zuschneiden und Bearbeiten der Profile bis hin zum Versand an die gewünschte Kundenadresse. So ist Wertschöpfung in intelligenten Herstellungsprozessen möglich.

HAI geht genau diesen erfolgversprechenden Weg: Mit langjähriger Erfahrung, umfassendem Know-how, moderner Maschinenausstattung und dem flexiblen Eingehen auf Kundenwünsche bietet das Unternehmen seinen Kunden fertig bearbeitete Aluminium-Komponenten sowie ergänzende Dienstleistungen aus einer Hand.

"Der Kunde kommt mit einer Grobzeichnung und wir bieten Lösungen, wie dieses Teil effizient und kostengünstig hergestellt werden kann - unsere Vorschläge beginnen am Anfang der Herstellungskette, wenn geeignete Legierungen ausgesucht werden und das Profil gepresst wird. Wir stellen selbst Speziallegierungen her", erläutert Richard Edelsbrunner, Vertriebsleiter bei HAI in Ranshofen.

Hammerer Aluminium Industries verfügt über umfassende Kompetenz bei der Herstellung und Bearbeitung von Aluminiumprofilen. HAI-Kunden können so Entwicklungskosten und Entwicklungszeit sparen, indem sie dieses Fachwissen nutzen und sich beraten lassen. Zu den Leistungen von Hammerer gehört unter anderem:

- Legierungsberatung

- Profildesign und geometrische Optimierung

- Auslegung und Dimensionierung der Bauteile und Komponenten

- Anpassung an Weiterverarbeitungsprozesse

- Blick auf die gesamte Prozesskette: Von der Auswahl des Vormaterials zum Gießen bis hin zum fertigen Profil oder der fertigen Komponente.

Vier Pressen für Halbzeug

HAI ist in die Bereiche Casting (Gießerei), Extrusion und Processing gegliedert. Im Bereich Casting verfügt Hai über zwei moderne Gießereien am Standort Ranshofen, Österreich und Santana, Rumänien. Rund 160.000 Tonnen Pressbolzen und Walzbarren werden an diesen Standorten produziert. Bei Bedarf kann eine Ultraschallprüfung mit einer 9-Kopf-Prüfanlage durchgeführt werden.

Im Bereich Extrusion verarbeitet Hammerer das Strangguss-Vormaterial zu kundenspezifischen Profilen. Das Aluminium-Halbzeug wird auf vier verschiedenen Pressen mit 1.600 Tonnen, 2.000 Tonnen, 2.700 Tonnen und 4.000 Tonnen Presskraft hergestellt. Möglich sind maximale Breiten bis 410 mm und Metergewichte bis zu 20 Kilogramm.

Zu rund 59 % wird derzeit für die Baubranche produziert, zu 11 % für den Bereich Automotive und Schiene. Andere wichtige Bereiche sind Elektroindustrie und Nutzfahrzeuge. Auch für den Maschinenbau liefert Hammerer schwierige Teile. In den anspruchsvollen Branchen Automotive und Schienenfahrzeuge will HAI wachsen. Kompetenz und Kapazität bieten die Voraussetzungen dafür.

Umfassendes Know-how

HAI ist z.B. in der Lage, crashfähige Profile für die Autoindustrie herzustellen und entsprechend zertifiziert, erläutert Rob van Gils, Geschäftsführer der HAI Gruppe. Die aufgebauten Maschinen-Kapazitäten erlauben es, großvolumige Aufträge zügig abzuarbeiten. Aber auch geringe Stückzahlen werden sorgfältig ausgeführt. "Wir sind als Prototypbauer bekannt", erzählt Dr. Frank Ellermann, Leiter der Abteilung Processing, und betont: "Dazu gehört weit entwickeltes Know-how". HAI ist in der Lage, besonders dünnwandige Profile zusammenzuschweißen und so große Komponenten aus leichten Profilen zu liefern. "Der Füge- und Bearbeitungsaufwand bei solchen Teilen ist oft sehr komplex", weiß Ellermann. Mit speziellen 3D-Messmaschinen können die Komponenten anschließend daraufhin geprüft werden, ob sie im geforderten Toleranzbereich liegen. "Wir haben einen sehr hohen Qualitätsstandard und Qualitätsanspruch", betont Fertigungsleiter Andreas Veselka.

Neue Halle mit elumatec-Maschinen

Dieser hohe Qualitätsstandard wird unter anderem durch Fachpersonal und leistungsfähige Maschinen gesichert. Im Bereich Processing hat Hammerer sein Leistungsspektrum, das z.B. Sägen, Fräsen, Biegen, Stanzen, Schweißen, Entgraten, Trowalisieren, Reinigen oder Entfetten umfasst, systematisch erweitert. "Unser Ziel ist es, dass künftig die Hälfte der von uns erzeugten Profile auch bei uns weiter bearbeitet wird", so Andreas Veselka. Bei der Bearbeitung von Aluminiumprofilen sieht der Fertigungsleiter einen "extremen Bedarf". Auf diesen Markttrend hat sich HAI umfassend vorbereitet: Im Frühjahr 2011 wurde eine neue 4.000 qm große Halle für die Aluminiumweiterverarbeitung gebaut, schon Mitte August konnte die Einweihung der Abteilung Processing II gefeiert werden. Inzwischen laufen die umgestellten Maschinen sowie die neu angeschafften Sägen und Stabbearbeitungsmaschinen im Dreischichtbetrieb. Mit dem neuen Maschinenpark kann auch die Lohnbearbeitung für externe Firmen angeboten werden.

Den Großteil der Fräsmaschinen und Sägen im gesamten Maschinenpark hat die elumatec GmbH aus Mühlacker geliefert. "Wir hatten sehr positive Erfahrungen mit den elumatec-Maschinen", zeichnet Geschäftsführer Dipl.-Ing. Rob van Gils die Investitionsentscheidung nach. Auch das elumatec-Maschinenkonzept, Bearbeitungen an der ruhenden Profilstange durchzuführen, um das Profil vor Kratzern und Beschädigungen zu schützen, kommt den Anforderungen bei HAI entgegen. Andreas Veselka verweist auf einen schlanken Stehlautsprecher im Besprechungszimmer, dessen Gehäuse aus Aluminium in edlem Design gefertigt ist: "Ein Kratzer in der Oberfläche und das kommt als Reklamation zurück. Auch die abschließende anodisierte Beschichtung des Lautsprechergehäuses setzt voraus, dass die Oberfläche in einem Top-Zustand ist", weiß der Fertigungsleiter materialschonende Bearbeitungsweisen zu schätzen.

Großer Maschinenpark auf dem Stand der Technik

Damit der Schweißstaub nicht die Stabbearbeitungsmaschinen angreift, gibt es bei HAI eine eigene Halle für Schweißarbeiten und eine andere Halle für die Aluminiumbearbeitung, in der z.B. gesägt, gefräst und gestanzt wird. Die Ausstattung im Bereich Sägen und Fräsen zeigt exemplarisch die enorme Leistungsfähigkeit von Hammerer in der Aluminiumbearbeitung. Der Maschinenpark bei den Fräsmaschinen umfasst zwei 5-Achs-Stabbearbeitungszentren elumatec SBZ 151, von denen eine mit 16,3 m langem Maschinenbett ausgerüstet ist. Weiterhin stehen in der Halle ein 3-Achs-Stabbearbeitungszentrum SBZ 131 sowie zwei 3-Achs-Zentren SBZ 130 von elumatec.

Große Kapazitäten lassen sich auch mit der umfangreichen Ausstattung an elumatec-Sägen bewältigen: zwei Doppelgehrungssägen DG 244, von denen eine 16,5 m lang ist, eine Doppelgehrungssäge DG 104, ein Sägeautomat mit elektronischem Pushersystem SAP 650 sowie drei Sägeautomaten SAS 142. Eine gute Auftragslage lastet den gr0ßen Maschinenpark im Dreischicht-Betrieb aus.

5-Achs-Stabbearbeitungszentrum SBZ 151

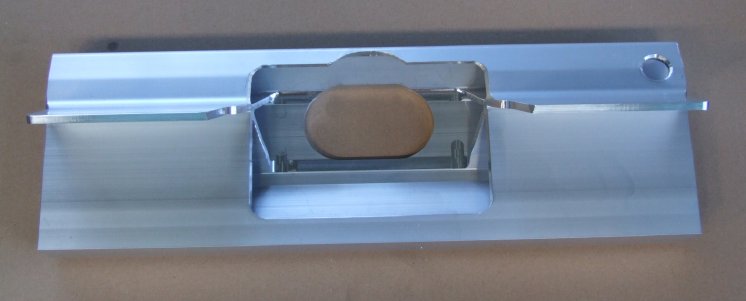

Das SBZ 151 ermöglicht Sägen und Bearbeiten auf derselben Maschine: zu den Werkzeugen gehört ein 500 mm-Sägeblatt, das dieses Maschinenkonzept ermöglicht. So spart der Anwender Zeit, weil die Profile nicht mehr zwischen verschiedenen Maschinen hin und her getragen werden müssen. Das 5-Achs-Zentrum erschließt vielfältige Verfahrwege und die komplette 6-Seitenbearbeitung eines Profilstabes. Mit dem optional erhältlichen Winkelkopf lässt sich der Profilstab von unten bearbeiten.

Für die stirnseitige Bearbeitung der Profile können diese mit den Spannern auseinander gezogen werden. Die 6-Seiten-Bearbeitung findet am ruhenden Profilstab statt. Da das Profil nicht gedreht werden muss, sind Fehler durch das falsche Drehen des Profils ausgeschlossen. An der SBZ 151 können auch Profile bearbeitet werden, die länger als das Maschinenbett sind - ein spezieller Ablauf schiebt das Profil nach.

Sämtliche Bearbeitungsoptionen wie Bohren, Fräsen, Gewinde schneiden, Sägen und Klinkungen erstellen finden am ruhenden Profil statt - so kann exakt gearbeitet werden und empfindliche Oberflächen lassen sich vor Kratzern und sonstigen Schäden bewahren. Als besonderen wirtschaftlichen Vorteil bietet das Maschinenkonzept der SBZ 151 zwei Bearbeitungsmöglichkeiten: Entweder die Komplettbearbeitung am Stab mit anschließendem Zuschnitt oder die Aufteilung des Arbeitsbereiches in zwei Zonen für den effizienten Pendelbetrieb. Die Spanner können unabhängig von den laufenden Bearbeitungen zeitparallel vorpositioniert werden. Das schafft höchste Flexibilität und bringt hohen Materialdurchsatz. Zwei Werkzeugmagazine, die direkt an der verfahrenden Bearbeitungseinheit angebracht sind, sorgen für schnelle Werkzeugwechsel und kurze Bearbeitungszeiten.

SBZ 131: autonome Spannerpositionierung in der Nebenzeit

Die Stabbearbeitungszentren der Baureihe SBZ 131 sind für die automatische und schnelle 3-Achsen-Bearbeitung von Aluminium-, Kunststoff-, Stahl- und Edelstahlprofilen konzipiert. Mit ihrem ebenso robusten wie kompakten Aufbau kommen die Maschinen bei den unterschiedlichsten Anwendungen im Fenster-, Türen- und Fassadenbau sowie in der industriellen Profilbearbeitung in allen Branchen zum Einsatz. Kürzeste Werkzeugwechselzeiten dank 8-fach-Revolverkopf, die Bearbeitung an bis zu fünf Seiten mit Rotationswinkelköpfen, autonome Spannerpositionierung in der Nebenzeit und schnelle Grundpositionierung durch Direktantriebe machen die Maschinen besonders effizient.

Darüber hinaus können im Pendelbetrieb Türprofile um bis zu 30 Prozent schneller bearbeitet werden. Mit dem optionalen Sägekopf lassen sich Kurzteile im Taktmodus als Großserie fertigen. Für maximale Präzision und ein optimales Fräsbild sorgen die Bearbeitung durch die elektronisch gesteuerte Frässpindel mit hohen Drehmomentreserven und das oberflächenschonende Prinzip der Bearbeitung am ruhenden Stab. Zur serienmäßigen Ausstattung gehört unter anderem die automatische Spannererkennung. Optional können automatisch drehbare 90° Rotationswinkelköpfe, automatische Profillängenmessung, Takteinrichtung und Wasserkühlung integriert werden.

Stabbearbeitungszentrum SBZ 130: kurze Werkzeugwechselzeiten

Das SBZ 130 ist ein 3-Achs-Stabbearbeitungszentrum, das für die wirtschaftliche Bearbeitung von Aluminium-, Stahl- und Edelstahlprofilen konzipiert wurde. Alle Arbeitsgänge wie Fräsen, Bohren oder Gewindeschneiden finden am ruhenden Profilstab statt. So wird die Profiloberfläche bestmöglich geschont. Der mitfahrende Revolverkopf sorgt für sehr kurze Werkzeugwechselzeiten und damit für optimale Bearbeitungszyklen. Winkelköpfe erlauben die stirnseitige Bearbeitung der Profile. Zwei getrennte Bearbeitungszonen ermöglichen es, auf der Maschine auch im Pendelbetrieb zu arbeiten.

Doppelgehrungssäge DG 244: Exakte Zuschnitte

Zum schnellen und exakten Sägen von langen Profilen setzt HAI die Doppelgehrungssäge DG 244 von elumatec ein. Diese Maschine funktioniert nach dem bewährten elumatec-Prinzip "Sägen von unten": das ermöglicht frei zugängliche Auflagentische. Die Sägeblätter haben einen Durchmesser von 550 mm - dieser große Sägeblattdurchmesser bietet die nötige Schnittkapazität für alle Schnittvarianten.

Mit der DG 244 können Außenmaßzuschnitte in allen Winkeleinstellungen durchgeführt werden: Dadurch erspart sich der Maschinenbediener neue Längenberechnungen bei unterschiedlichen Profilhöhen. Auch hohe und breite Profile lassen sich auf der DG 244 sägen, weil die Sägeaggregate universell schwenk- und neigbar sind. Außerdem können alle Arten von Schifterschnitten ausgeführt werden. So lassen sich viele Profile ohne Beilagen schneiden. Vorteile bietet die DG 244 auch bei Sonderwinkeln, weil in allen Schnittvarianten exakte Außenmaßzuschnitte möglich sind.

Doppelgehrungssägen wie die DG 244 können mit der Programmiersoftware eluCad angesteuert werden. eluCad gibt die Länge und den Schnittwinkel aus. Optional ist ein Programm zur Stangenoptimierung erhältlich: Es sorgt dafür, dass möglichst wenig oder möglichst kurze Abfallstücke übrig bleiben.

Sägeautomat SAP 650

Der Sägeautomat SAP 650 erlaubt das elektronisch gesteuerte Sägen mit elektronischem Pushersystem. Diese effiziente Arbeitsweise unterstützt eine industrielle Serienfertigung. Beim SAP 650 können Alu-Profile unterschiedlicher Längen gesägt werden. Die Maschine hat ein Vorlege-Magazin für fünf Profilstäbe, der Eintransport in den Pusherbereich ist automatisiert. Die Vorschublänge lässt sich automatisch einstellen, der Austransport geschieht über eine Rollenbahn.

Sägeautomat SAS 142

Der Sägeautomat SAS 142 bietet einen großen Schnittbereich auch bei breiten Profilen. Sein Profilanhebesystem an der Auflage- und Ablagefläche ermöglicht einen oberflächenschonenden Materialvorschub. Optional sind Schrägschnitte bis 45° durch das Neigen des Sägeaggregates möglich. Der SAS 142 ist mit einer 2-Achs-Steuerung für Sägevorschub und Taktvorschub ausgerüstet und bietet eine bedienerfreundliche Displayanzeige.

Prozessoptimierung mit PUMA-System®

Die Aluminiumbearbeitung mit leistungsfähigen Maschinen wird durch eine vielseitige Programmiersoftware unterstützt. Bei den 5-Achs-Maschinen setzt HAI das PUMA-System® ein. "Mit PUMA sind wir sehr flexibel und können alle Einsatzfälle abdecken. Damit gelingt die Prozessoptimierung und wir können Bearbeitungsprogramme auf unterschiedliche Maschinen schicken", sagt Dr. Frank Ellermann, Leiter der Abteilung Processing. Das PUMA-System® (Powerful Userfriendly Milling Application) optimiert den Fertigungsablauf in vielfältiger Weise. Dazu gehören unter anderem Wegeoptimierung, Werkzeugoptimierung, Fräsbahnoptimierung, Optimierung des Spannermanagements und Stangenoptimierung. So kann die Teilefertigung besonders schnell und wirtschaftlich absolviert werden.

Bei der Wegeoptimierung wählt das Softwaresystem die Reihenfolge der Bearbeitungsschritte so, dass sich die größte Zeitersparnis und die kürzeste Fertigungszeit ergibt. Falls gewünscht, kann der Maschinenbediener die von der Software vorgeschlagene Reihenfolge der Bearbeitungsschritte nach seinen Wünschen verändern. Die Werkzeugoptimierung vermeidet zeitintensive Werkzeugwechsel, wo immer es möglich ist. Durch die Fräsbahnoptimierung sorgt das PUMA-System® für optimale Arbeitsergebnisse. Beim Fräsen von z.B. Rechtecktaschen oder beim Ausräumen von Freiformen berechnet die Software alle Fräsbahnen so, dass das Werkzeug nicht zu viel und nicht zu wenig Material abtragen muss.

Maßgenau in einer einzigen Aufspannung arbeiten

Auch komplizierte Bearbeitungen wie schräge Bohrungen in gebogenen Teilen lassen sich im PUMA-System® einfach programmieren. Die Software erzeugt eine virtuelle Fläche, auf der sich mit einer Null-Punkt-Verschiebung und einer Drehung um den Null-Punkt übersichtlich arbeiten lässt. Der Bediener braucht sich keine Gedanken zu machen, welche Winkel einzustellen sind - das macht alles das System.

Zum Leistungsspektrum des PUMA-Systems® gehört das Spannermanagement. Generell erlaubt die Software, Teile in nur einer Aufspannung zu bearbeiten. Mit verfahrbaren Spannern werden Teile einer Stange auseinander gezogen, wenn stirnseitige Bearbeitungen erforderlich sind. Beim Spannermanagement optimiert die Software PUMA-System® die Fertigung so, dass Spanner ein Profil möglichst nicht an Stellen halten, die bearbeitet werden müssen. Überhaupt sollen die Spannelemente möglichst nicht verfahren werden, um Zeit zu sparen und hohe Genauigkeit zu erzielen. Auch Sägeschnitte lassen sich mit dem PUMA-System® einfach und übersichtlich programmieren.

Passt sich vorgeschalteter Software und nachgeschalteten Maschinen an

Im PUMA-System® können die Daten von Werkstücken entweder über eine Schnittstelle aus Konstruktionssystemen übernommen oder vom Maschinenbediener mit einem einfachen Dialog selbst erzeugt werden. Aus der Profildatenbank lassen sich Standardformen auswählen. Anhand des Profilquerschnitts und der eingegebenen Bauteillänge erzeugt die Software dann das dreidimensionale Profil, das am PC in alle Richtungen gedreht werden kann. Über einfache Dialoge lassen sich Standardbearbeitungen wie Kreistaschen, Rechtecktaschen, Langlöcher, Bohrungen, Klinkungen und Sägeschnitte programmieren. Auch die Daten für Freiformen kann der Bediener einfach generieren.

Das fertig beschriebene Teil lässt sich drehen und wenden, um die Einlegelage in das Bearbeitungszentrum anzupassen. Dabei werden die Bearbeitungen neu berechnet: Was vorher vorne am Bauteil war, wird dann eventuell mit dem Winkelkopf von unten bearbeitet. Mit dem PUMA-System® lassen sich auch Teile programmieren, die länger als die Maschine sind. Ein spezieller Ablauf schiebt das Teil dann nach.

Simulation zeigt Fertigungsabläufe in Echtzeit

Das PUMA-System® der CAMäleon Produktionsautomatisierung GmbH simuliert Fertigungsabläufe, bevor sie am Profilbearbeitungszentrum stattfinden. So kann der Maschinenbediener rechtzeitig eingreifen - bevor Schaden entsteht. Die Frässimulation kann sich der Maschinenbediener sogar in zwei Fenstern am PC zeigen lassen, so dass er gleichzeitig die Vorder- und die Rückseite des bearbeiteten Teiles sehen kann. Da die Programmiersoftware Fertigungsabläufe in Echtzeit simuliert, bietet die Simulation auch einen Anhaltspunkt dafür, wie lange die geplante Stabbearbeitung voraussichtlich dauert.

Hammerer Aluminium Industries GmbH (HAI)

Im Jahr 2007 wurde die Hammerer Aluminium Industries GmbH (HAI) gegründet. Das Unternehmen befindet sich vollständig im Besitz der Familie Hammerer und ist völlig unabhängig von externen Investoren.

In den drei Produktionsbereichen Casting (Gießerei), Extrusion (Strangpressen) und Processing (mechanische Weiterbearbeitung von Profilen: Sägen, Bohren, Fräsen, Schneiden, Stanzen, Biegen, Schweißen) arbeiten mehr als 500 Mitarbeiter am Standort Ranshofen/Österreich und 105 Beschäftige in Rumänien. Kontinuierliche Aus- und Weiterbildung tragen wesentlich zum Erfolg bei.

Die Jahreskapazität der Abteilung Casting liegt bei rund 70.000 Tonnen Pressbolzen und Walzbarren. Mit der Gründung einer zweiten Gießerei im rumänischen Santana im Jahr 2010 wurde die Jahreskapazität auf 160.000 Tonnen mehr als verdoppelt. Mit der Wiederverwertung von Aluminiumschrott leistet HAI einen Beitrag zum Umweltschutz. Die Abteilung Extrusion erzeugt etwa 47.000 Tonnen Strangpressprofile pro Jahr.

Der Exportanteil beträgt 70,5 Prozent. Die Hauptmärkte sind Deutschland, die Schweiz, Österreich, Ungarn, Tschechien, Slowenien und Belgien. Drei Viertel der mehr als 500 Kunden sind langjährige Geschäftspartner von HAI. Die Kunden kommen aus vielen unterschiedlichen Branchen. Das Unternehmen ist nach ISO/TS 16949 zertifiziert.

elumatec GmbH

elumatec ist der weltweit größte Hersteller von Maschinen für die maßgenaue Aluminium-, Stahl- und Kunststoffprofilbearbeitung. Zum Produktangebot gehören unter anderem Stabbearbeitungszentren, Sägen, Fräsen, Eckverbindungspressen, Anschlag- und Mess-Systeme, Schweißmaschinen, Verputzmaschinen, Biegeanlagen, Werkzeuge und die Fertigungsplanung. Das Unternehmen bietet unterschiedlichen Kundengruppen vom kleinen Handwerksbetrieb bis hin zum großen industriellen Profilbearbeiter maßgeschneiderte Lösungen an. Dank modularer Maschinenkonzepte können elumatec-Kunden die eigene Produktionsausrüstung flexibel an ihr Unternehmenswachstum anpassen.

Das 1928 gegründete Familienunternehmen mit Hauptsitz im schwäbischen Mühlacker hat einen weltweiten Service aufgebaut. elumatec verfügt global über ein dichtes Netz von Niederlassungen und Vertretungen in über 40 Ländern.