Die VL 1 TWIN für Bauteile bis 75 Millimeter Durchmesser gibt mit ihren Qualitäten gewissermaßen die Richtung für den Messeauftritt vor, denn wie bei der Maschine stehen Dynamik, Präzision und Prozesssicherheit allgemein bei EMAG im Fokus. Bei der VL 1 TWIN sind dafür zwei Pick-up-Arbeitsspindeln (9,9 kW / 136 Nm bei 40% ED) verantwortlich, mit denen zwei identische Werkstücke vom Förderband aufgenommen, in den Arbeitsraum transportiert und simultan bearbeitet werden. In der Folge verdoppelt sich die Ausbringungsmenge. Wichtig dabei: Durchmesser und Länge (X-/ Z-Richtung) der beiden Bauteile lassen sich unabhängig voneinander korrigieren, weil die Spindelkästen völlig autark verfahren können. Für zusätzliche Dynamik, Wiederhol- und Dauergenauigkeit im Simultanablauf sorgt der Linearmotor in der X-Achse in Kombination mit dem direkten Wegmess-System (Glasmaßstab). Das massive Maschinenbett aus dem Polymerbeton Mineralit® sowie die Rollenumlaufführungen der Größe 45 sorgen für die notwendige Stabilität während des Drehprozesses. „Darüber hinaus können wir mehrere VL 1 TWIN mithilfe des EMAG eigenen TrackMotion-Systems verketten oder die Maschine in Multi-Technologie-Fertigungslinien zum Einsatz bringen“, erklärt Björn Svatek, Sales & Marketing Director Modular Solutions bei EMAG. „Auf diese Weise entstehen komplette Nockenstücke, Planeten- oder Sonnenräder, Hülsen oder Wälzlagerringe mit hoher Prozesssicherheit.“

Auf dem Weg zur „Smart Factory“

Ein weiteres Highlight des Messeauftritts ist die Präsentation verschiedener Software-Tools, mit denen sich die Produktion steuern, vorhersagen und überwachen lässt. So bietet zum Beispiel die Web Applikation „MultiMachineMonitor“ eine schnelle Übersicht über alle Maschinen in der Produktion. „MachineStatus“ liefert dabei Kennzahlen, die Rückschlüsse auf ihre Produktivität ermöglichen.

„Wir haben beide Applikationen bereits auf der letztjährigen EMO vorgestellt. Die sehr positiven Rückmeldungen der Kunden flossen in eine gezielte Weiterentwickelung ein“, erklärt Rainer Seitz, Leiter Softwareentwicklung & IoT bei EMAG. „In der Folge haben wir zum Beispiel ihre Bedienung weiter vereinfacht. Auch eine große Anzahl an Maschinen lassen sich übersichtlich darstellen und Daten unterschiedlicher Maschinen können in einem Diagramm verglichen werden. Das Ergebnis demonstrieren wir jetzt auf der AMB.“

Ein neues Plus bei Service-Fragen

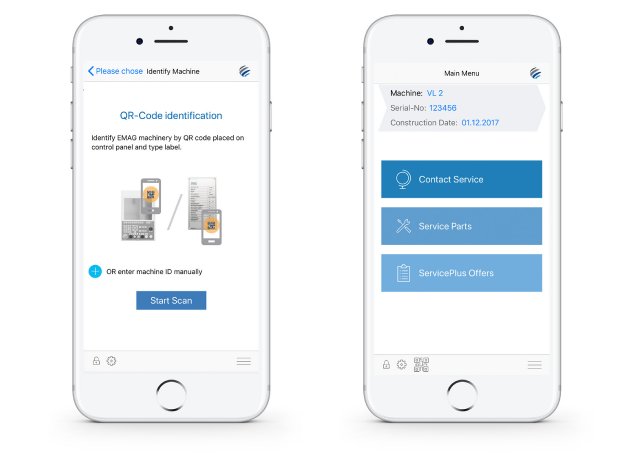

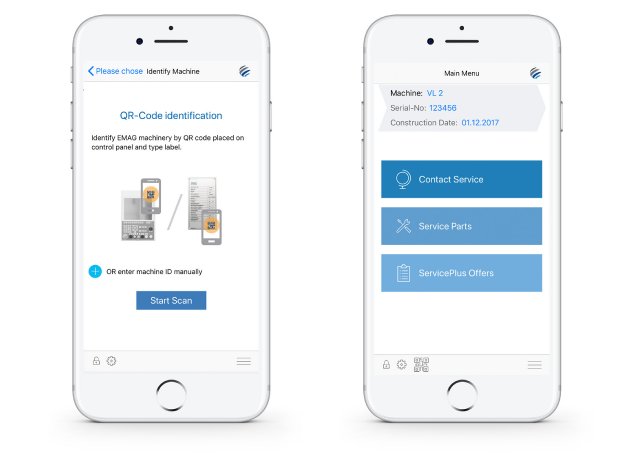

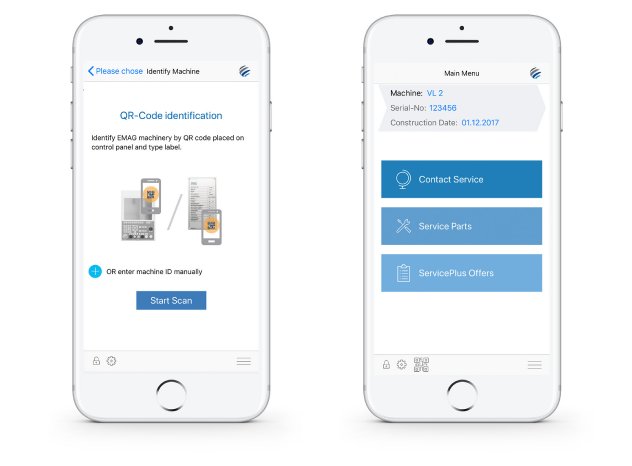

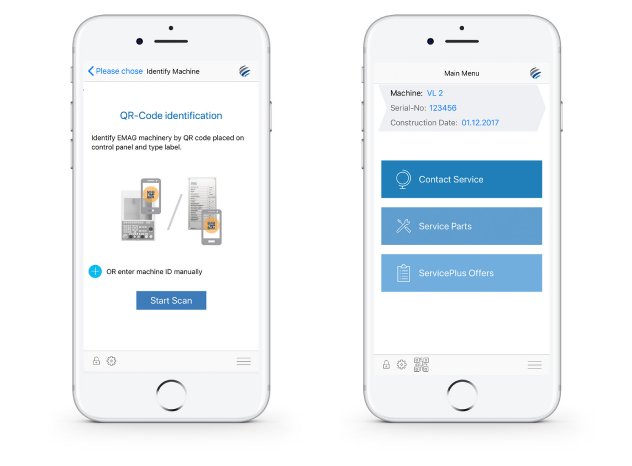

Auch der Service ist für EMAG ein zentrales Thema auf der diesjährigen AMB – die Präsentation der neuen EMAG ServicePlus-App für Smartphones und Tablets macht dies deutlich. Sie erleichtert die Kommunikation zwischen Anwender und Service-Mitarbeiter – zum Beispiel bei technischen Problemen. In diesem Fall öffnet der Maschinenbediener einfach die App und scannt einen QR-Code auf der Maschine. Anschließend bittet er per Software um Service-Rückruf oder startet eine Ersatzteilanfrage. „Es gibt zwei entscheidende Vorteile“, sagt Peter Strohm, Projektmanager Global Service bei EMAG. „Zum einen wissen unsere Techniker sofort, um welche Maschine es sich handelt und kennen ihre genaue Konfiguration. Zum anderen landet der Anwender automatisch beim richtigen Ansprechpartner. Beides sorgt für Tempo im Serviceprozess.“ Außerdem stattet EMAG die App auf Wunsch mit einer Video-Telefonie-Funktion aus. In der Folge kann der Maschinenbediener ein Problem live per Kamera aufnehmen und so dem Servicetechniker vorführen. Die gesamte Kommunikation der EMAG ServicePlus-App erfolgt über einen EMAG eigenen Server und genügt hohen Sicherheitsstandards.

Insgesamt zeigt die EMAG Gruppe in Halle 4, Stand 4B51, die ganze Bandbreite ihrer Technologien. Die Besucher sehen eine Reihe von Produktionslösungen, die in verschiedenen Anwendungsbereichen für Qualität und Effizienz sorgen. Die dazugehörigen Prozesse reichen vom Rohteil bis zur abschließenden Hochfeinbearbeitung – das riesige Technologiespektrum der Gruppe macht dies letztlich möglich.

Infokasten für Online:

Einfache Verkettung Modularer Maschinen

Wie einfach es ist, EMAG Maschinen zu Produktionslinien zu verbinden, verdeutlichen die Spezialisten am Beispiel „Kettenrad-Produktion“, zu sehen in einer Animation hier: https://www.youtube.com/watch?v=Cc_z9MKE6U4

Zunächst wird das Schüttgut einzeln aufgenommen und automatisch der Linie zugeführt, in einer doppelspindeligen Drehmaschine des Typs VL 3 DUO erfolgen Drehprozesse an zwei Seiten des Rohlings. Anschließend erfolgt der Verzahnungsprozess mit einer VL 4 H – die Pick-up-Wälzfräsmaschine sorgt für eine präzise Hochgeschwindigkeitsbearbeitung. Entscheidend für den Gesamtprozess ist das synchronisierte Zusammenspiel von Pick-up-Automation in den Maschinen mit dem TrackMotion-Automationssystem von EMAG. Unerwünschte Nebenzeiten, in denen eine Maschine stillsteht, sind so auf ein Minimum reduziert. Beide Maschinen der Linie, die VL3 DUO und die VL 4 H, zeigt EMAG ebenfalls auf der AMB.