Die Elektromobilität ist eine der wichtigen Zukunftstechnologien, in denen das leichte und billige Metall neben Carbon (CFK) eine tragende Rolle spielen wird. Aber auch in vielen traditionellen Branchen, etwa dem Autobilbau, bei Elektrogeräten oder in der Lebensmitteltechnik sind die Vorteile des leichten Aluminiums ein wichtiger Faktor. Doch eloxierte, lackierte oder gar emaillierte Oberflächen können die meist komplexen Anforderungen oft nicht mehr erfüllen.

Neue Freiheit für das Design von Aluminiumteilen

Die EPG stellt nun eine innovative Oberflächentechnik für Aluminium vor, die die bisherigen Einschränkungen überwindet. Die neuen Nanobeschichtungen sind im Mittel nur ein Hundertstel Millimeter dick und zeigen schon auf den ersten Blick einen gravierenden Unterschied: Während die bisherigen Oberflächen die Optik des Bauteils verändern, sind die neuen transparent und praktisch unsichtbar. Eine Eigenschaft, die Designer anspruchsvoller Technik heute fordern. Sie gewinnen dadurch neue Freiheit bei der Gestaltung. Ob hochglanzpoliert oder speziell strukturiert, die edle Optik des Metalls bleibt erhalten.

Auch beim Korrosionsschutz werden bisherige Einschränkungen überwunden: Eloxierte Oberflächen können wegen ihrer keramischen Sprödigkeit auf Aluminium ab etwa 100 °C Risse bekommen. Lackierung bietet nur bei vorheriger Chromatierung einen dauerhaften Schutz - ein Verfahren, das beim heutigen Umweltbewusstsein nicht mehr zeitgemäß erscheint. Die neue Beschichtung haftet hingegen ohne Vorbehandlung fest auf dem blanken Metall, sie bildet eine völlig dichte glasartige Oberfläche ohne Poren und bleibt wegen ihrer geringen Dicke auch bei über 400 °C ohne Risse. Ihre Stabilität hat sie im Salzsprühtest über 1000 Stunden unter Beweis gestellt.

Vielfältige Variationen der Nanooberflächen

Ihre ganze Raffinesse spielt die innovative Oberfläche jedoch aus, wenn es um die Variationsmöglichkeiten der Funktionen geht. Eloxieren, Lackieren und Emaillieren sind starr vorgegebene Verfahren, die bei den Eigenschaften kaum Änderungen erlauben. Der neue Beschichtungswerkstoff der EPG entsteht hingegen durch einen speziellen Weg der chemische Synthese, den sogenannten Sol-Gel-Prozess. Deshalb kann durch die Auswahl der chemischen Komponenten, die Einbindung von Nanopartikeln und die Steuerung des Prozesses das Eigenschaftsprofil vielfältig programmiert werden. Der Vorteil für die industriellen Anwender: Die Oberflächen auf Aluminium lassen sich nun "customized" herstellen, in ihren Eigenschaften nach Kundenwunsch "designen".

Die Funktionspalette der hauchdünnen Schichten umfasst neben Transparenz und Korrosionsschutz vor allem hohe Abriebfestigkeit (auch Steinschlagschutz). Sie erhöhen die Härte von Aluminium auf das Zehnfache. Hinzu kommen Resistenz gegen Witterungseinflüsse und Chemikalien (z. B. auch scharfe Reinigungsmittel in Autowaschanlagen) und Beständigkeit gegen UV-Licht. Diese Standardfunktionen lassen sich ergänzen etwa durch einen Antihafteffekt (Easy-to-clean-Funktion), durch mikrobizides Verhalten gegen Krankheitskeime oder durch Farbpigmente, die die Oberflächen in edler Metallic-Farbe glänzen lassen.

Beschichtung in einem einzigen Arbeitsgang

Die chemische Synthese bringt jedoch für die Oberflächentechnik von Aluminium noch ein gewichtiges Plus: Der Werkstoff ist trotz seiner auf Hochleistung getrimmten Zusammensetzung so dünnflüssig, dass er sich in einem einzigen Arbeitsgang per Sprühroboter sekundenschnell auf das Aluminiumbauteil auftragen lässt. Diese Nanoprozesstechnik wird von der EPG ebenfalls variiert, um Kundenwünsche maßgeschneidert zu erfüllen.

Die EPG hat diese Produktionstechnik als erstes Unternehmen industriereif entwickelt und produziert bereits seit Jahren kundenspezifische Nanooberflächen auf Edelstahlteilen für verschiedene Firmen in Großserie. Die Kosten liegen etwa auf dem Niveau der bisherigen Beschichtungen.

Basis: 20 Jahre Forschung und Anwendungsentwicklung

Die Innovation, die die Anwendung von Aluminium beflügeln könnte, kommt nicht von ungefähr: Hinter den Technologien der EPG stehen 20 Jahre Grundlagenforschung und Anwendungsentwicklung, mit denen Prof. Helmut Schmidt, der Gründer der EPG und vormalige Chef des Leibniz-Instituts für Neue Materialien (INM) in Saarbrücken die chemische Nanotechnologie in Deutschland einführte. Auf der Basis der so entstandenen vielfach patentierten Technologieplattform der Sol-Gel- und Nanotechnik hat die EPG die neue Oberflächentechnik für Aluminium in den letzten zwei Jahren bis zur Serienreife entwickelt. Sowohl die Beschichtungswerkstoffe auf Nanobasis, als auch die Applikationstechnik sind so innovativ, dass sie vielfältig zum Patent angemeldet wurden.

"Wichtig für die Anwender ist auch, dass die Nanotechnologie im gesamten Herstellungsprozess nur einen Zwischenschritt darstellt", sagt Prof. Schmidt, der nach wie vor die EPG intensiv berät. "Das Endprodukt enthält aufgrund thermischer Aushärtung keine Nanostrukturen mehr, sondern reicht je nach Anwendungsfall und Anforderung von einer homogenen glasartigen Schicht bis zu einem anorganisch-organischen "Sol-Gel-Hybrid". Es handle sich um "Green Chemistry", es gebe keine toxikologischen und ökologischen Bedenken.

Eine erste anspruchsvolle Nachfrage der Industrie wird bereits erfüllt: Seit kurzem wird der Porsche-Geländewagen Cayenne serienmäßig mit Endrohrblenden aus glänzendem Aluminium ausgeliefert. Die von der EPG produzierte Beschichtung sorgt zuverlässig dafür, dass die edle Optik des Metalls auch bei rauen Umwelteinflüssen und Hitze dauerhaft erhalten bleibt.

Innovative Oberfläche auch für Sandwichkonstruktionen

Hitzefestigkeit erfordert auch eine Beschichtung, die sich seit Beginn des Jahres bei einem führenden Ausstatter von Großküchen im Praxistest bewährt: Hochwertige Koch- und Wärmeplatten für Kantinen und Catering, weltweit in Mengen benötigt, werden als Sandwichkonstruktion aus Edelstahl und Aluminium gefertigt, um die Hitze möglichst gleichmäßig auf das Gargut zu verteilen. Entscheidend ist, dass die Kochoberfläche abrieb- und hitzefest ist und gleichzeitig eine dauerhafte gute Antihaftfunktion aufweist. Beschichtungen keramischer Natur sind für solche Sandwichmetalle bestenfalls über aufwändige Gasphasen-Verfahren oder Plasma/Flamm-Sprüh-Prozesse zugänglich. Dass Einbrennen von chemisch beständigen Emailen vertragen weder Aluminium noch spezielle Funktionalisierungen. PTFE (Polytetrafluorethylen, u.a. als Teflon bekannt) erfüllt diesen Anspruch lediglich in Bezug auf die Antihaft-Wirkung. Die Oberflächen erreichen u.a. wegen ihrer Kratzempfindlichkeit nur eine relativ kurze Lebensdauer.

Mit einer Nanobeschichtung der EPG ist auch diese technische Hürde überwunden worden. Erstmals steht eine dauerhafte hitzefeste Beschichtung für Sandwichkonstruktionen aus Edelstahl und Aluminium zu Verfügung, die eine Antihaftfunktion mit hoher Abriebfestigkeit vereint. Sie ist bereits in Europa und den USA für die Lebensmitteltechnik zertifiziert. Auch hier wurden die Unbedenklichkeit und die Ungiftigkeit der Nanoprozesstechnik bzw. der Nanoprodukte der EPG bestätigt. So dürfte künftig weltweit immer öfter auf Oberflächen der EPG gekocht werden.

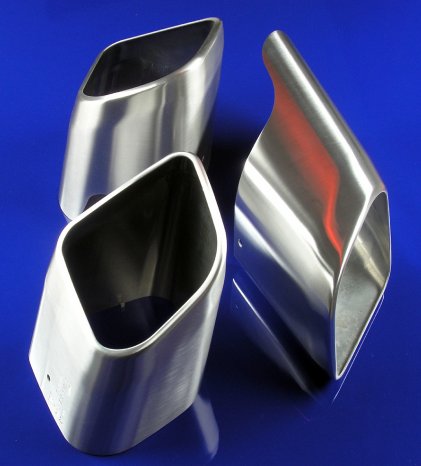

Foto:

Auf der Materialica 2011 wird eine neuartige transparente Nanobeschichtung für Bauteile aus Aluminium vorgestellt, die u.a. zehn Mal härter ist als das Metall und 400 °C widersteht. Im Bild: erste von der EPG beschichtete Bauteile für die Serienproduktion eines deutschen Autoherstellers. Bild: EPG/Frisch, Abdruck honorarfrei.

Die EPG auf der Materialica: Halle A6, Stand 302, Schauplatz Nano