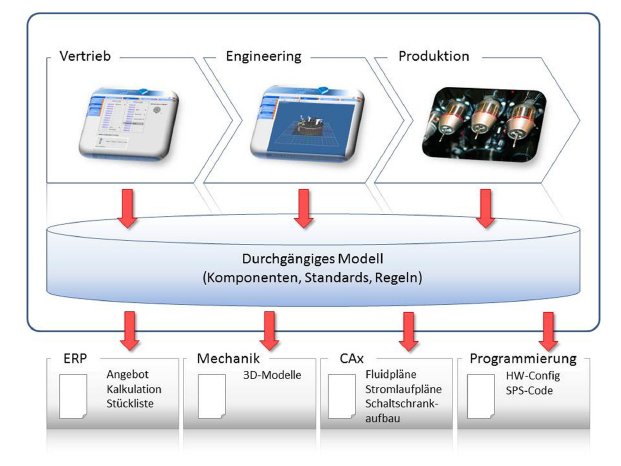

Gut strukturierte Prozessrichtlinien sind im Maschinen- und Anlagenbau der Grundstein für eine effiziente Produktentwicklung. Diese muss individuelle Kundenanforderungen und schnelle Durchlaufzeiten von Auftrag bis Fertigung berücksichtigen. Der disziplinübergreifende Ansatz des Eplan Engineering Center (EEC) deckt alle funktionalen Aspekte einer Maschine in den einzelnen Prozessphasen ab. Das bedingt eine mechatronische Organisation und entsprechend den Wechsel der Arbeitsmethodik. Module von Maschinen und Anlagen werden mit kompletter funktionaler Beschreibung als Einzelkomponenten in einem Baukasten abgelegt. Aus einem Mengengerüst dieser Komponenten lässt sich jede neue Anlage individuell und dennoch standardisiert zusammenstellen. Schon in der Vertriebsphase werden Angebote und Kalkulationen daraus automatisch abgeleitet. Auch und gerade im Engineering entfällt manuelle Arbeit - die komplette Dokumentation wie CAD-Zeichnungen, Stromlaufpläne und Steuerungssoftware erstellt das System. Das beschleunigt zudem nachgelagerte Prozesse wie Fertigung und Instandhaltung.

Standardisieren und modularisieren

Das Prinzip ist einfach: Kleinstmögliche wiederverwendbare Teilsysteme wie beispielsweise ein Greifer werden im Baukasten des EEC funktional definiert. Das Bauteil wird in maximaler Ausbaustufe detailliert mit allen funktionalen Aspekten beschrieben: Sensoren, Aktoren, SPS-Softwarefunktionen und mechanische Ausprägung sind im System hinterlegt. Um die Variantenvielfalt klein zu halten, werden im sogenannten "Additionsverfahren" sämtliche möglichen Ausprägungen von Komponenten intelligent verwaltet. Eine zentrale Datenbank speichert disziplinübergreifend die vordefinierten Standards. Mögliche Abhängigkeiten der Module untereinander werden über Parameter und entsprechendes Regelwissen gesteuert. Das sichert, dass beispielsweise Drehteller und Greifer in ihrer spezifischen Ausprägung auch zueinander passen. Zum anderen hält es die Variantenvielfalt auf kleinstmöglichem Stand und bietet dennoch die Vielfalt, sämtliche technischen Anforderungen quasi "auf Knopfdruck" zu generieren.

Fazit:

Alle Komponenten einer Maschine/Anlage werden zentral in einem System erfasst. Die automatisch generierte Dokumentation ist perfekt abgestimmt. In nachgelagerten Prozessen wie der Inbetriebnahme fallen nur wenige oder gar keine Änderungen mehr an. In Konsequenz wird die Durchlaufzeit eines Auftrages bei gleichzeitig steigender Qualität signifikant verkürzt. Weiterer Vorteil: Das Know-how des Unternehmens ist direkter im Zugriff, dauerhaft gesichert und birgt nicht mehr die Gefahr von Inkonsistenzen.