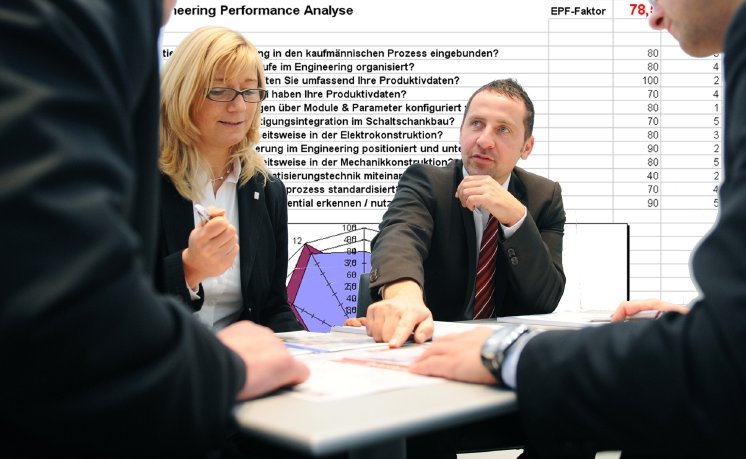

Nicht nur in Zeiten der Krise ist die Produktivität im Produktentstehungsprozess ein entscheidender Wettbewerbsfaktor. Doch wie steht es aktuell um die Produktivität von Unternehmen? Wie weit ist man heute vom optimalen Prozess entfernt? EPLAN hat mit dem EPF-Check (Engineering Performance Factor) sozusagen jede Ecke im Produktentstehungsprozess von Unternehmen ausgeleuchtet. Per Fragebogen wurden seit der letztjährigen Hannover Messe mehrere Hundert Unternehmen - vornehmlich aus dem Maschinen- und Anlagenbau - auf Arbeitsweisen und Workflows im Engineering befragt. Die Ergebnisse der EPF-Checks belegen: Es gibt Handlungsbedarf. Erhebliche Potenziale in Richtung Zeit, Kosten und Qualität werden verschenkt.

Disziplinen nicht vernetzt

Was die organisatorischen Strukturen einzelner Fachbereiche angeht, so sind diese durchweg sehr gut organisiert. Um die Engineering-Systeme wie auch die technischen Voraussetzungen ist es demnach gut bestellt. Es mangelt jedoch in Richtung Durchgängigkeit, die sich in höchster Ausprägung per funktionalem Engineering realisieren lässt. Nur ein Drittel der Befragten hat vor- und nachgelagerte Prozesse gekoppelt. Beispiel Datenübergabe an die Fertigung: Hier wird vielfach doppelt und dreifach eingegeben. Schaut man auf die höchstmögliche Stufe einer Durchgängigkeit - ein tragfähiges PLM-Konzept - so werden große Spielräume deutlich. Immerhin: Jeder 20igste hat bereits seine Produktentstehung mittels PLM-Konzept organisiert und strukturiert. Knowhow wird damit gesichert; die Forderung der Maschinenrichtlinie zur nachvollziehbaren Dokumentation unterstützt.

Probleme mit der Datenhaltung

Suchen statt finden - dieses umgekehrte Motto scheint im Produktdatenmanagement bedauerlicherweise weit verbreitet. 21 Prozent der befragten Unternehmen haben ihre Datenhaltung per PDM- oder PLM-System unternehmensweit strukturiert. Der Rest, also 79 Prozent, arbeitet entweder dateibasiert, mit eigenen "handgestrickten" Lösungen oder gleich ganz ohne System. Engineering-Daten werden zum größten Teil manuell in kaufmännische Bereiche überführt - der EPF-Check belegt diese klaffende Lücke in Sachen Integration. Dass jedoch gerade die durchgängige Datenhaltung enorme Einsparpotenziale bietet - vor allem, wenn sie disziplinübergreifend geregelt ist - macht hier entscheidenden Handlungsbedarf deutlich.

Arbeitsweisen vielfach ineffizient

Weiteres Ergebnis: Es mangelt an Offenheit, Engineering-Methoden den heutigen Möglichkeiten anzupassen, beispielsweise durch parallelisierte Prozesse oder funktionales Engineering. Stand heute sind sequenzielle Prozesse in Unternehmen Standard. Engineering-Aufgaben wie Vorplanung, Konstruktion, Projektierung, Fertigung und Montage werden sequenziell abgearbeitet, Daten mehrfach eingegeben, Änderungen manuell an vielen Stellen im System gepflegt. Zwar haben einige Unternehmen die Vorteile des parallelisierten Engineerings erkannt und bereits Teilprozesse parallelisiert, aber dass Workflows standortübergreifend und durchgängig synchronisiert sind, ist noch Zukunftsmusik. Dabei ließe sich damit das Timeto-Market erheblich besser in den Griff bekommen.

Standardisiert oder kopiert?

Die Antwort auf die Frage "Wie weit ist Ihr Konstruktionsprozess standardisiert" lässt aufhorchen. Ist man bislang davon ausgegangen, dass Standardisierung allerorts Einzug gehalten hat, wird man eines Besseren belehrt. Lediglich 24 % der Befragten arbeiten mit einheitlichen Vorlagen oder sogar disziplinübergreifenden Projektierungsrichtlinien. Weitere 24 % erstellen Projektierungsrichtlinien in einzelnen Disziplinen. Der größte Teil der Unternehmen, konkret 52 Prozent der Befragten, arbeitet jedoch noch nach der Devise: Projekte entstehen aus kopierten Altprojekten. Dass sich hier eine hohe Fehleranfälligkeit verbirgt und viel manueller Aufwand leuchtet ein. In Bezug auf Schnelligkeit und Qualität sind hier deutliche Potenziale erkennbar.

Stichwort Produktivität

Die Auszüge der EPF-Auswertungen zeigt: Es liegen zahlreiche Optimierungspotenziale brach, die einen Produktivitätsschub in der Entwicklung ermöglichen. Standardisierung und Automatisierung, flächendeckend in der Produktion umgesetzt, müssen auch im Produktentstehungsprozess voran getrieben werden. EPLAN bietet hierfür die passenden Beratungen und Services; beispielsweise mit Prozessanalysen, Standardisierungskonzepten und Consultingleistungen. Jetzt wurden Produktivitäts-Workshops entwickelt, unter anderem zum Thema Best Practice, die Unternehmen ganz direkt Hilfestellung bei der Optimierung eigener Prozesse geben.