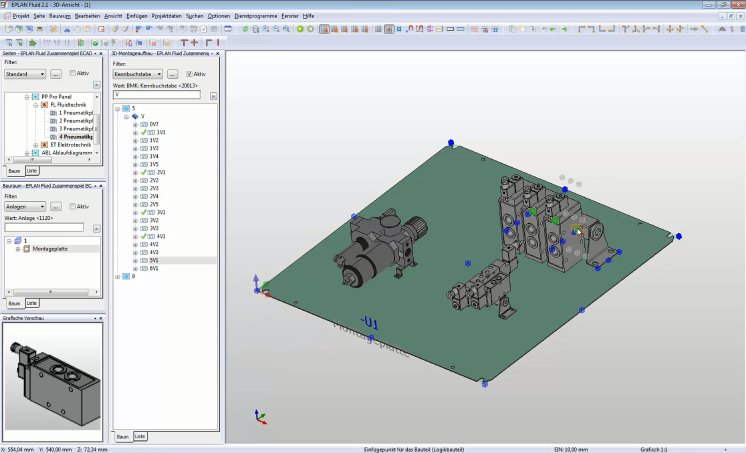

Eplan Fluid Professional kombi-niert bewährte fluidtechnische Projektierung mit neuer 3D-Technologie. Einmal im Fluid-Schaltplan platzierte Kompo-nenten wie Ventile oder Zylinder können mit einer einfachen Methode - vergleichbar dem Lego-Prinzip - in 3D zusam-mengebaut und auf Montageflächen platziert werden. Die Eplan eTouch-Technologie liefert automatisch erzeugte An-fasspunkte für jedes Bauteil und ermöglicht so den einfachen und schnellen Aufbau von Fluidschaltungen. Anwender be-nötigen keine tiefergehenden 3D-Kenntnisse und die 2D-Ableitungen und Fertigungszeichnungen entstehen automa-tisch als Teil der Dokumentation. So stehen frühzeitig wert-volle Informationen für die Fertigung bereit - beispielsweise benötigte Bauräume, Bohrungen oder Schlauchlängen.

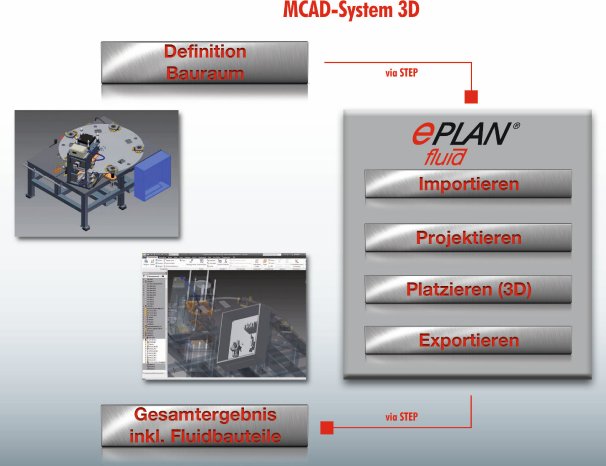

Geregelter Workflow per Step-Schnittstelle

Zentrale Neuerung ist die Integration in den bestehenden Workflow der Mechanik-Konstruktion. Während das 3D-Modell in einem beliebigen MCAD-System (Beispiel Auto-desk Inventor) konstruiert wird, kann dort für die pneumati-schen Komponenten und deren zentraler Drucklufteinspei-sung ein Bauraum definiert und per Step-Schnittstelle an Eplan Fluid Professional exportiert werden. Der Fluidtechni-ker projektiert in Folge die Auswahl der Komponenten und deren Verschaltung mit direkter Verbindung zur Elektrotech-nik. Sofort stehen automatisch generierte Stücklisten und Schlauchleitungslisten zur Verfügung. Importiert der Fluid-techniker beispielsweise eine Montageplatte, so kann er die im Schaltplan projektierten Komponenten per Drag & Drop im vorgesehenen Bauraum platzieren und direkt in 3D zu-sammenbauen. Mittels Bemaßungen werden die Fertigungs-informationen erstellt, beispielsweise für die Befestigungs-schellen der pneumatischen Wartungseinheit. Das Ergebnis übergibt der Fluidtechniker wiederum per Step zurück an das Inventor-Modell der Gesamtmaschine - inklusive Bauteil-nummerierungen.

Standardisierung vereinfacht Prozess

Der Fluidtechniker kann mit Eplan Fluid Professional seine Projektierung standardisieren und oft verwendete Teilsyste-me in Form von Makros direkt in der Projektierung speichern und wiederverwenden. Spezialwissen wird so gesichert und ist jederzeit abrufbar. Das beschleunigt die Projektierung und sichert die Qualität disziplinübergreifend. Weiterhin bietet der Workflow gemeinsam mit der Elektroprojektierung die Chan-ce der Fehlervermeidung, gerade bei zunehmender Komple-xität der mechatronischen Komponenten wie Ventilinseln. Das Know-how des Fluidtechnikers wird also dort genutzt, wo es benötigt wird: bei der Auswahl und Dimensionierung der Komponenten, deren fluidtechnischer Verschaltung sowie der korrekten Platzierung. Aspekte wie Schlauchlängen, Wärmeentwicklung, Energieeffizienz, mechatronisches Zu-sammenspiel und die Reduzierung des Bauraumes lassen sich in diesem disziplinübergreifenden Workflow frühzeitig kalkulieren.

Fazit:

Für den Projekteur ergibt sich ein klarer Vorteil: 3D-Daten, Fluid-Symbole und elektrische Ansteuerung sind direkt mit der Stückliste und den technischen Daten der Geräte ver-bunden. Die Folge: der Projektierungs- und Dokumentati-onsaufwand sinkt.