Den Schaltschrankbau kennzeichnet extremer Termin- und Kostendruck, den Lösungsanbieter Eplan deutlich entschärft. Zur Hannover Messe präsentieren die Monheimer Eplan Pro Panel in seiner nächsten und damit vollen Ausbaustufe. Automatisierungstechnik wie Maschinen- und Anlagenbau profitieren von einem disziplinübergreifenden Engineering-Werkzeug, das alle gewerkespezifischen Anforderungen abdeckt. Projektierung, 3D-Layout, Fertigung und Montage verschmelzen auf einheitlicher Datenbasis zur voll integrier-ten Lösung. Damit wird der Produktentstehungsprozess beschleunigt - sinkende Kosten und steigende Wertschöpfung sind vorprogrammiert.

Einheitliche Daten - automatisch abgeglichen

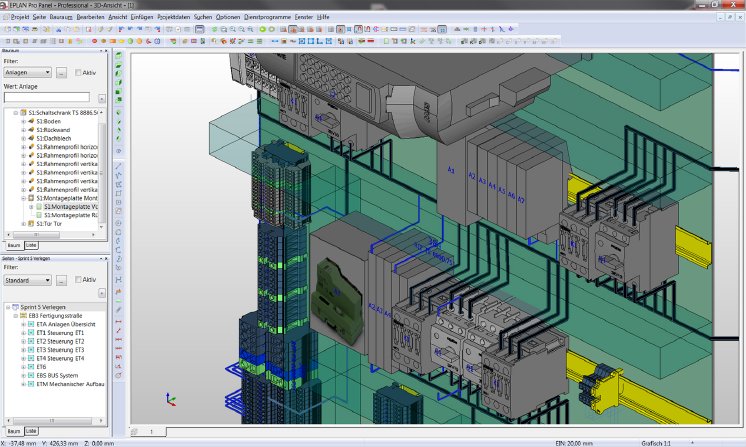

Integration ist das Stichwort, unter dem alle Fäden in der Eplan-Plattform zusammen laufen. Die in Elektro- und Fluid-projektierung geplanten Geräte und Betriebsmittel lassen sich jetzt ohne manuellen Datenabgleich im Montageaufbau einsetzen. Anwender werden damit schneller im Engineering; schließlich entfallen das typische Reverse-Engineering und viele zeitaufwändige redundante Arbeitsschritte. Zugleich werden mögliche Fehler beim Projektabgleich von vornherein verhindert. Dazu lassen sich wichtige Basisfunktionen der Eplan-Plattform wie Revisionsmanagement, Rechteverwaltung oder Sonderprogrammierung mittels API in vollem Umfang nutzen, und hier ist längst nicht Schluss: Die Integration geht weiter in Richtung Fertigung, Montage und Verdrahtung. Eine direkte Datenübergabe zu NC-Maschinen, Aderrouting und Kabelkonfektionierung sichert den reibungslosen Workflow quer durch den gesamten Produktentstehungsprozess.

Sicher geplant – korrekt gefertigt

Ob dynamische Kollisionskontrolle oder automatisches Prüfen relevanter Einbaubedingungen: Die Software macht eine professionelle 3D-Layoutplanung auch für Gelegenheitsan-wender leicht. Fertigungsrelevante Daten zu Bohrungen oder Ausfräsungen werden im 3D-Modell berücksichtigt und lassen sich weiter verarbeiten. Flexibel können neben assoziativen Montagezeichnungen auch spezielle Bohrschablonen erstellt werden. Weiterer entscheidender Praxisvorteil: Fertigungsinformationen werden im Zuge der Stammdatenerstellung ein einziges Mal hinterlegt – auch für längenvariable Teile wie Kabelkanäle oder Tragschienen. Danach sind Komponenten und NC-Daten automatisch im jeweiligen Montageaufbau integriert; das sichert schnelle Ergebnisse. Per NC-Schnittstelle werden Modifikationen von Gehäuse, Türen oder Montageplatte einfach an entsprechende Fertigungssysteme übergeben - Steinhauer und Perforex sind nur einige Beispiele der starken Fertigungsintegration.

Kabel fix verlegt

Flexibler im 3D-Aderrouting: Neben Adern lassen sich jetzt auch Kabel innerhalb eines 3D-Montageaufbaus routen. Diese neuen Leistungsdimensionen gelten auch für die Kabelverlegung: Intuitiv können Wegenetze im Raum definiert und Verbindungen verlegt werden – auf Wunsch unabhängig von realen oder virtuellen Verdrahtungskanälen. Neue Verlegebereiche erweitern die Vielfalt des 3D-Routings und unterstützen die virtuelle Verdrahtung von beispielsweise Lütze-Rahmensystemen. Mit sogenannten Verdrahtungsdurchbrüchen können Drähte und Kabel z.B. auf die Rückseite von Montageplatten, Trennwänden oder anderen Schrankbauteilen geführt werden – kurze Wege inklusive.

Kühl konfiguriert, exakt dimensioniert

Was wäre das Engineering ohne die passenden Gerätedaten? Hier punktet die Verbindung zum Eplan Data Portal, mit dem sich Komponenten einfach in die Geräteliste oder den 3D-Montageaufbau integrieren lassen. Highlight zur Hannover Messe: die Kopplung zum brandneuen Rittal Therm 6.1 – dem Engineering-Konfigurator zur Auslegung und Dimensionierung von Heiz-, Kühl- und Klimatisierungslösungen aus dem Hause Rittal. Per Konfigurator werden die erforderlichen Geräte in Rittal Therm ermittelt, im Data Portal zusammengestellt und in die Eplan-Geräteliste übernommen. Das Ergebnis: Eine hoch effiziente Integration der Klimatisierungslösung in den 3D-Montageaufbau.

Fazit:

Mit seiner tiefen Integration gilt die Professional-Version von Eplan Pro Panel als Vorreiter im disziplinübergreifenden Engineering. Paralleles Arbeiten auf einheitlicher Datenbasis beschleunigt sowohl die Produktentwicklung wie die Fertigung im Schaltschrankbau. Unternehmen reduzieren damit die Durchlaufzeiten und steigern gleichzeitig ihr Time to market wie die Qualität.