Warum ist das BGA-Reballing erforderlich?

Die Gründe für das BGA-Reballing sind vielfältig, unter anderem Wirtschaftlichkeit, Technologie, Zuverlässigkeit, Nachhaltigkeit und Anforderungen der Industrie.

Wirtschaftliche Gründe:

BGA-Bauteile können teuer sein. Die Wiederverwendung dieser Bauteile durch ein Reballing spart erhebliche Kosten, die sonst für den Ersatz der Bauteile anfallen würden. Diese Praxis unterstützt die Kreislaufwirtschaft, indem sie Abfall und die Notwendigkeit der Entsorgung unbenutzter Komponenten reduziert.

Nachhaltigkeit und Reduzierung von Elektronikabfall:

Das Reballing von BGAs fördert die Nachhaltigkeit, denn es verlängert den Lebenszyklus elektronischer Bauteile. Der Reballing-Prozess tragt zur Minimierung von Elektronikabfall bei und fördert einen nachhaltigen Ansatz bei der Herstellung und dem Verbrauch von Elektronikbauteilen.

Technologische- und Zuverlässigkeitsgründe:

Bei technologischen Fehlern kommt es häufig zur Ablösung oder Rissbildung von BGA-Kugeln, was zu schlechten elektrischen Verbindungen zwischen BGA und PCB-Grundplatte führt. Diese Probleme werden hauptsächlich durch ungleiche Wärmeausdehnungskoeffizienten (WAK) zwischen BGA und Leiterplatte sowie durch mechanische Belastungen, Materialermüdungen und thermische Spannungen auf der bestückten Leiterplatte verursacht. Die Kugeln an den Kanten des BGA-Gehäuses sind besonders anfällig für Risse.

Weitere Gründe für das Reballing:

Verteidigungs- und Luftfahrtindustrie:

In Branchen wie der Verteidigungsindustrie sowie der Luft- und Raumfahrt müssen Konstruktionen, die mit Pb-basierten Lötmitteln gefertigt sind, oft weiterhin mit derselben Technologie und denselben Materialien hergestellt werden. Wenn BGAs mit ROHS-konformen Materialien gefertigt werden, müssen sie auf Pb-basierte Kugeln umgestellt werden. Umgekehrt kann es auch erforderlich sein, von Pb- auf ROHS-konforme Kugelmaterialien umzustellen.

F&E-Zentren:

Forschungs- und Entwicklungszentren, die zahlreiche POC-Designs (Proof of Concept) erstellen, sind daran interessiert, teure BGA-Komponenten wiederzuverwenden. Reballing bietet eine unkomplizierte und kostengünstige Möglichkeit, diese Wiederverwendung zu gewährleisten.

Hauptmethoden für das BGA-Reballing

In der Industrie gibt es mehrere Verfahren für das BGA-Reballing. Die drei am meisten angewandten sind:

- Schablonenplatzierung, ein fehleranfälliger manueller Vorgang.

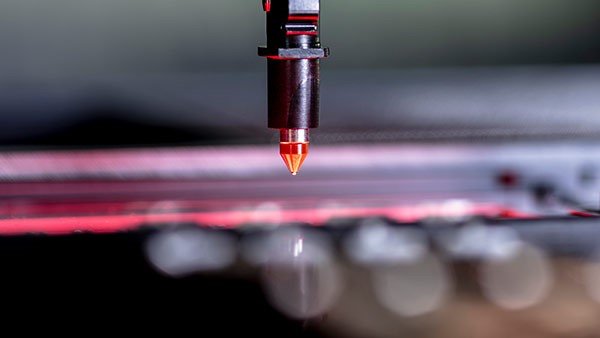

- Robotergesteuerte Kugelplatzierung mit Laserlöten: Bei dieser Technik platziert ein Roboter die Kugeln und lötet dann jede Kugel mit einem Laser fest. Diese Technik bietet eine hohe Genauigkeit, erfordert jedoch eine lange Vorverarbeitungs- und Lötphase.

Essemtec-Lösung:

Sobald die Lötkugeln entfernt sind und das BGA gereinigt und vorbereitet ist, kann der Essemtec-Prozess stattfinden.

Dispensen von Flussmittelpaste:

Die präzise Dosierung des Flussmittels in der richtigen Menge ist Voraussetzung für einen erfolgreichen Lötprozess.

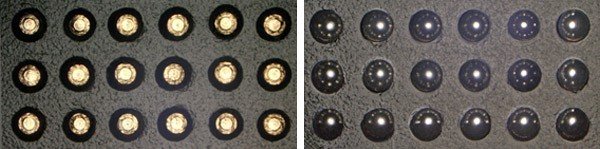

Auftragen neuer Lötkugeln:

Mit Hilfe der Essemtec-Maschine werden Lötkugeln in der richtigen Größe und Zusammensetzung in einem Durchlauf mit dem Flussmittel auf das BGA-Bauteil aufgebracht. Die genaue Platzierung der Lotkugeln ist entscheidend für die richtige Verbindung und Funktionalität.

Die Essemtec-Lösung kann Kugeln von 0,25 mm bis zu 1 mm platzieren und kann sowohl mit herkömmlichen ROHS-konformen Materialien als auch mit bleihaltigen Lötkugeln für spezielle Anwendungen arbeiten.

Sobald das BGA neu bestückt wurde, kann der nächste Schritt des Reflow-Prozesses in einem geeigneten Ofen durchgeführt werden. Dadurch schmilzt das Lötmittel und schafft eine feste Verbindung zwischen dem Bauteil und der Leiterplatte.

Zusammenfassung:

Der All-in-One-Prozess mit integriertem Flussmittel-Dispensen und präziser Kugelpositionierung ermöglicht einen reibungslosen, zuverlässigen und schnellen BGA-Reballing-Prozess. Dieser Prozess unterstützt eine Vielzahl von Kugelmaterialien und -abmessungen mit bewährten Ergebnissen und erfolgreichen Zuverlässigkeitstests. Der robotergestützte BGA-Reballing-Prozess ist eine kosteneffiziente Methode zur Wiederverwendung teurer BGA-Bauteile. Er vermeidet die Anhäufung von teurem Ausschuss und fördert die Kreislaufwirtschaft. Darüber hinaus wird der Austausch von Kugelmaterialien ermöglicht, um spezifische Designanforderungen zu erfüllen.