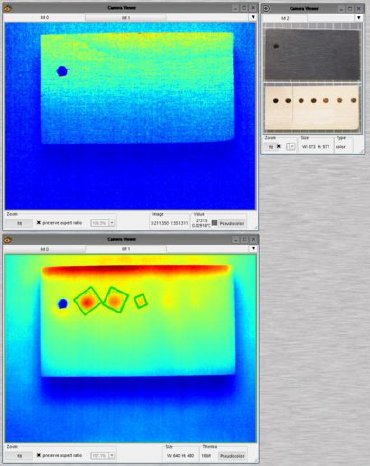

Der HVI basiert auf aktiver Thermografie. Dabei wird ein Objekt aktiv mit Wärme bestrahlt z.B. mit einem Hochleistungsblitz. Danach wird beobachtet wie sich das Material abkühlt. Durch die unterschiedliche Wärmeableitung vom Material und dem eingeschlossenen Hohlraum lässt sich dieser erkennen. Das funktioniert auch bei Produktionsprozessen die exotherm stattfinden wie z.B. beim Aufschäumen von Kunststoffen. Wobei es hier nicht notwendig ist den Kunststoff zu erwärmen. Es genügt den Kunststoff sofort nach der Produktion mit der Wärmebildkamera aufzunehmen.

Es wird eine Bildfolge aufgenommen und anhand dieser geprüft wie die Abkühlung erfolgt. Lücken kühlen mit anderer Geschwindigkeit als das Material und können dadurch gefunden werden.

Viele Schnittstellen zur Integration in die Machine

Die Einbettung des HVI in eine Maschine erfolgt direkt durch die verfügbaren Schnittstellen. Das sind erstens, zwei unabhängige GigE Kameraanschlüsse, über die bis zu viel Thermokameras angeschlossen und gesteuert werden können. Damit lassen sich auch sehr große Objekte aufnehmen. Und zweitens, zwei weitere Schnittstellen. Die einer für einen Feldbus wie z.B. Profinet, Modbus, etc. und die andere zur Integration in ein SCADA System. Damit kann die Maschine den thermischen Auswerteprozess steuern und auch je nach Ergenbis, die Produkte ausschleusen. Gleichzeitig ist es auch möglich die Prüfergebnisse mit den Thermografiebildern an das Qualitätswesen zu senden.

Display oder Headless System

Das HVI kann mit einem Display betrieben werden. Dadurch kann sofort am Display geprüft werden, wo sich der Fehler befindet. Alternativ lässt sich das HVI auch Headless betreiben. Das heißt, das System sendet nur die Prüfergebnisse und auf Anforderung die Auswertebilder, an einen Leitrechner oder über den integrierten Webserver an einen Browser.

Die Auswertemöglichkeiten des HVI sind sehr vielfältig und können leicht an die Anforderungen der jeweiligen Aufgabe angepasst werden. Die Erstellung eines solchen Prüfablaufes erfolgt mit der Drag-and-Drop Funktion. Die Ergebnisse können entweder an eine SPS kommuniziert werden, oder über die 8 Ein- und 8 Ausgänge in 24V Technologie, können direkt Aktoren oder Leuchtsignale angesteuert oder der Prüfablauf ausgelöst werden.