Schon lange ist man es von den Bäckereien gewohnt, dass es neben Vollkorn-, Halbweiß- und Weißbrot noch unendlich viele andere Sorten gibt. Da gibt es unterschiedliche Mischungen für das Frühstück, den Mittagstisch und natürlich auch das Gute-Nacht-Brot darf nicht fehlen. Für die Fitness Freaks gibt es selbstverständlich eine ganz spezielle Kornkomposition, ganz zu schweigen von der Gute-Laune-Rezeptur… um nur wenige zu nennen. Aber wird deshalb mehr Brot gegessen?

Nein, das Volumen des Überbegriffes Brot ist konstant, oder eher sogar fallend. Die Stückzahlen pro Sorte werden immer kleiner was letztendlich ein Mehraufwand darstellt, den der kleine Bäcker am Eck nicht mehr wirtschaftlich leisten kann.

Genau mit diesem Problem sieht sich die Industrie und der Maschinenbau konfrontiert. Durch die Spezialisierung der Unternehmen nimmt die Produktvarianz in rasantem Tempo zu. Aber nicht nur das, gleichzeitig nehmen die Losgrößen ab und das Rüsten an sich, reduziert die Produktivzeiten der Produktionszellen zunehmend. Viele Unternehmer stellen fest, dass die Lohnkosten und die Anzahl der Mitarbeiter rasant zunehmen und dabei nicht in Relation zur Umsatzsteigerung stehen. Natürlich steigen die Anforderungen an die Qualitätssicherung und die Dokumentationspflichten fordern ihren Tribut, aber oftmals sind es die kleiner werdenden Losgrößen, die sich zu Kostentreibern der Unternehmen entpuppen.

Man kann es zumindest als Teilerfolg sehen, wenn man das Problem erkannt hat, wenn Unternehmer realisiert haben worin der Grund der Gewinnschmälerung liegt. Sicher sind es verschiedene Hebel die man in Bewegung setzen muss, um dieser Herausforderung zu begegnen. Die Sache auf die leichte Schulter zu nehmen wäre ein Fehler, der fatale Folgen nach sich ziehen würde.

Wie kann dem Problem begegnet werden? Diese Frage hat man sich im Hause Trumpf bereits vor längerer Zeit gestellt und Roland Göhler, Gruppenleiter mechanische Fertigung, spricht aus Erfahrung wenn er sagt: „An der Lösung sind alle Bereiche eines Unternehmens beteiligt. Es beginnt im Vertrieb, dass möglichst darauf geachtet wird, Standards zu verwenden, um die Teilevarianz so klein wie möglich zu halten.“

Vertriebsleiter Hüseyin Sivaz von der EWS ergänzt in diesem Zusammenhang: „In diesem Bereich liegt es nicht zuletzt auch am Know-how der Verkäufer. Natürlich soll der Kunde optimal beraten und seine spezifischen Anforderungen realisiert werden. Aber oft gibt es bereits fertige Lösungen, die den Aufgaben in vollem Umfang genügen. Die Kunst ist es dies in dem Moment parat zu haben und die Vielfalt transparent zu halten.“

Weiter geht es in der Konstruktion, die Kopplung von CAD/CAM, die immer wichtiger wird bis hin zur Prozessoptimierung an der „virtuellen Maschine“.

Göhler sieht in der Prozesssimulation einen wichtigen Baustein seines Produktionsprozesses. „Hierfür setzen wir auf 3D-Daten der Hersteller. Dazu liefert uns EWS Modelle, die voll simulationsfähig sind, d.h. wir erhalten Hüllenkonturen, die nur noch einen Bruchteil der Originaldatengröße haben.

Mit diesen Modellen können Maschinenabläufe im Voraus „virtuell“ gefahren werden, um die Kollisionsgefahr quasi auf null zu reduzieren. Es ist ideal für uns, dass wir diese einfach aus dem Onlinekatalog der EWS downloaden können“, so Göhler.

Damit ist zumindest einmal die Einfahrzeit in der Werkstatt deutlich reduziert, was ein Puzzleteil des gesamten Prozesses positiv beeinflusst.

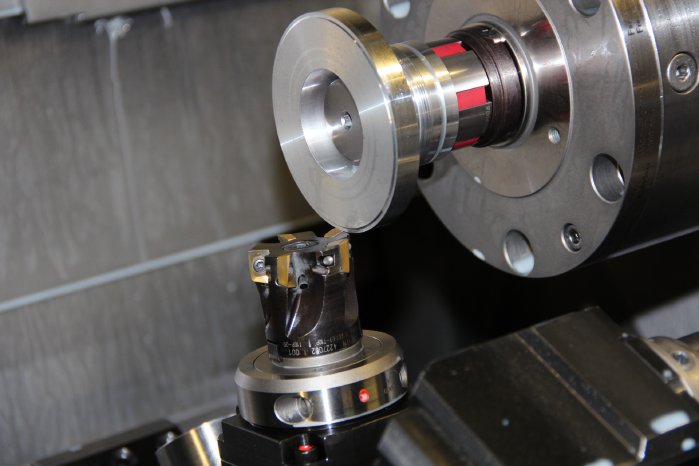

Das andere ist die Rüstzeit an sich. „Wir haben vor Jahren EWS-Varia in unseren Produktionsablauf eingeführt, was dazu führte, dass das Umrüsten der Drehfräszentren nur noch ein Bruchteil von früher ausmacht“, erläutert der Trumpf-Techniker. „Wir haben neben einem modularen System, vor allem ein Schnellwechselsystem gesucht, dass den Rüstaufwand wirklich reduziert und in der Handhabung auf der Maschine gefahrenfrei bedient werden kann.“

EWS-Varia ist ein Schnellwechselsystem, das mit einer Hand bedient werden kann. Es ist nur eine Schraube zu öffnen, die radial zum Bearbeitungswerkzeug angebracht ist. Dadurch ist ein Gegenhalten an der werkzeugseitigen Spindel nicht notwendig und ein gefährliches Abrutschen nicht gegeben. Auch die Dreh-Bewegung im Störbereich der Schneiden, die die Gefahr birgt, sich an Nachbarwerkzeugen zu verletzen, ist bei dem Schnellwechselsystem des Uhinger Unternehmens quasi ausgeschlossen. Hinzu kommt, dass ein mechanisch beaufschlagtes Auswerfersystem den Werkzeugeinsatz leicht aus der Aufnahme entnehmen lässt. Seit kurzem hat Trumpf das neue Varia VX im Einsatz: „Die Wechselgeschwindigkeit ist nahezu gleich, allerdings ist die Rundlaufgenauigkeit durch die Kegel-Plananlage deutlich erhöht und die Mitnahme über eine Polygonform macht das System drehmomentresistenter“, so Göhler.

Aber es gibt noch einen Baustein, den der Produktionsverantwortliche verrät: „Bei kleinen Serien programmieren wir revolverplatzorientiert, das bedeutet wir nehmen in Kauf, dass der Revolver von Station 1 auf 7 und dann auf 3 geht, sparen uns aber dafür das Umbauen des gesamten Revolvers. Den Rest erledigen wir dann über voreingestellte Varia-Einsätze.“

Neben den Rüstzeiten haben Modularsysteme generell den Vorteil, dass die Schneidwerkzeuge optimal gespannt werden können. Dabei muss nur ein Einsatz beschafft werden und nicht eine komplett angetriebene Einheit, was zusätzlich eine Kosteneinsparung darstellt.

Der Kostendruck auf die Unternehmen wird bleiben, wichtig ist ihm in der richtigen Weise zu begegnen und vorhandene Technologien sinnvoll einzusetzen.