MES – Manufacturing Execution Systems – sind multifunktionale, integrierte Software-Systeme, entstanden durch die Verschmelzung vieler, vormals als diskrete Einzellösungen realisierte Systeme; sie nehmen bei der Digitalisierung eine Schlüsselrolle ein. Als zentrales Informationssystem der Produktion ist das MES Grundlage für die Digitalisierung und – für alle die darüber hinaus denken – auch der erste Schritt zu Industrie 4.0.

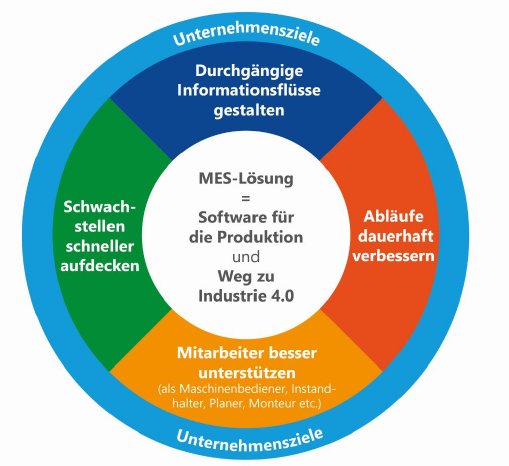

Unternehmen, die eine MES-Lösung einführen, verfolgen dabei in der Regel die folgenden vier Ziele:

Ziel 1: Schwachstellen (schneller) aufdecken, die ohne Produktionsdatenerfassung u. U. vielleicht sogar unbemerkt blieben.

Ziel 2: Mitarbeiter besser unterstützen (z. B. den Maschinenbediener, den Instandhalter, den Planer, den Monteur etc.)

Ziel 3: Durchgängige Informationsflüsse gestalten, damit Informationen alle relevanten Abteilungen oder Mitarbeiter erreichen und somit schneller, gezielter und vorausschauender reagiert werden kann. Das Resultat ist eine transparente Produktion.

Ziel 4: Abläufe dauerhaft verbessern, was schlussendlich im gesamten Produktionsumfeld zu einer allgemeinen Effizienzsteigerung führt. Darüber hinausgehend ist ein MES die informationstechnische Grundlage für Industrie 4.0.

Wie kann man sich die Umsetzung dieser Ziele in der Praxis vorstellen?

Durchgängiger Informationsfluss in der Praxis

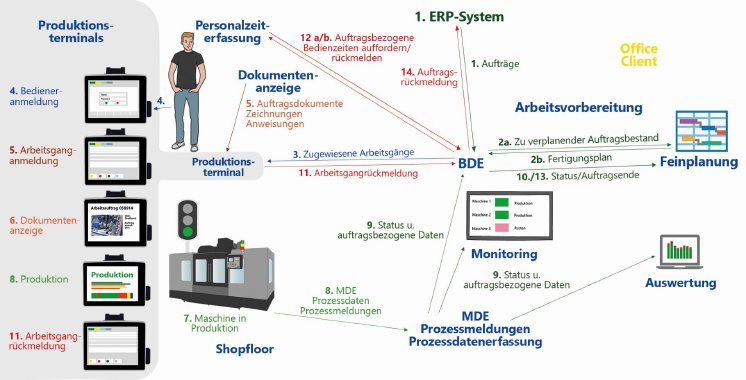

Werfen wir dafür einen Blick in ein Produktionsunternehmen der Elektronikindustrie, in dem ein MES eingesetzt wird und starten unsere Betrachtung bei Frau Otto, die in der Arbeitsvorbereitung für die Produktionsplanung zuständig ist und dafür die Feinplanung im MES nutzt. Frau Otto bekommt den zu verplanenden Auftragsbestand aus dem ERP-System (Abb. 2, Schritt 1) und erstellt nun mit Unterstützung der Feinplanung einen Fertigungsplan (2a und 2b). Mit der Freigabe des Fertigungsplans werden die jeweiligen Arbeitsgänge der verplanten

Fertigungsaufträge vom Betriebsdatenmodul (BDE) des MES an die entsprechenden Arbeitsplätze übertragen (3).

In der Produktion sind an den Maschinen- und anderen Arbeitsplätzen Produktionsterminals angebracht, an denen die freigegebenen Arbeitsgänge zur Bearbeitung bereit stehen, in der Reihenfolge, wie sie von Frau Otto auf die Maschine verplant wurden. Herr Müller, ein Produktionsmitarbeiter, arbeitet an einem solchen Maschinenarbeitsplatz. Bei Schichtbeginn meldet er sich über das Produktionsterminal an seinem Arbeitsplatz an (4). Nach der Anmeldung werden Herrn Müller die seinem Arbeitsplatz zugewiesenen Arbeitsgänge angezeigt (5).

Herr Müller meldet nun einen Arbeitsgang an; zusätzlich zu den Informationen des Arbeitsgangs kann er sich weitere damit verknüpfte Informationen anzeigen lassen (Auftragsdokumente, Zeichnungen, Anweisungen) (6). Wenn er die Anweisungen überprüft und die Maschine entsprechend gerüstet ist, kann die Produktion beginnen. Wie viele weitere Anlagen im Unternehmen ist auch Herr Müllers Maschine über eine Schnittstelle der Maschinensteuerung an das MES angebunden (7). So können Maschinendaten, Prozessmeldungen und Prozessdaten ausgelesen und von den entsprechenden Modulen im MES verarbeitet werden:

- Das MDE-Modul erfasst und speichert die Daten seiner Maschine, die bei der Bearbeitung anfallen (8). Das sind Maschinentakte und Zustände; sie können bei Bedarf durch Prozessdaten und Meldungen ergänzt werden. Die aktuellen Daten werden ihm auf dem Terminal an seiner Maschine direkt angezeigt, wie die aktuelle Maschinenleistung, der OEE-Wert etc.

- Auftragsbezogene Daten (z. B. Stückzahlen) werden daraus abgeleitet und an das BDE-Modul gemeldet (9). Diese Daten werden auch am Produktionsterminal angezeigt, das Herr Müller bedient.

- Das Modul Monitoring (9) nutzt die Daten, die aus den Steuerungen gewonnen werden zur Echtzeit-Visualisierung. An zentralen Stellen in der Produktion werden den Produktionsmitarbeitern über große Bildschirme wichtige KPIs der Produktion angezeigt. Die Anzeigen können auf den jeweiligen Produktionsbereich fokussierte Informationen präsentieren oder auch Informationen aus anderen Bereichen liefern, sofern sie relevant sind.

- Die MDE-Auswertungen im Office-Client basieren auf diesen Daten (9). Mitarbeiter, wie Meister Schichtführer, KVP-Manager, Produktionsleiter etc. können über den Office-Client eine Vielzahl einstellbarer Filter für sie relevante Auswertungen generieren.

Die Arbeitsgangrückmeldung wird ebenso für Frau Otto in der Feinplanung (10/13) gespiegelt und auch an das ERP-System (14) auftragsbezogen zurückgemeldet. Wie wir an diesem Beispiel gezeigt haben, kann durch die Vernetzung der Funktionsbereiche über ein MES ein durchgängiger Informationsfluss geschaffen und die Produktion digitalisiert werden.

Durch die Digitalisierung Störungen schneller beheben

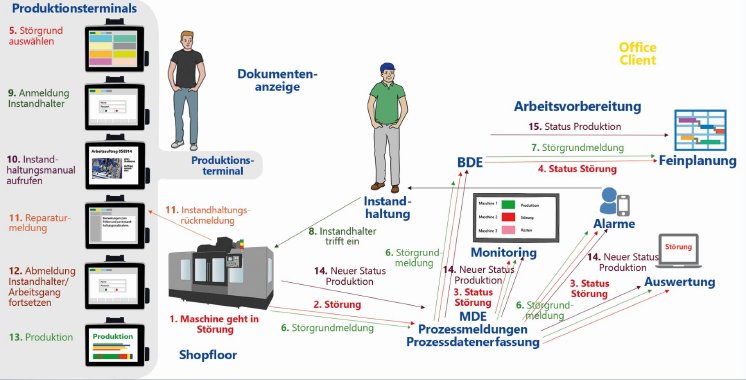

Ein realistisches Produktionsszenario muss auch Störungen im Ablauf berücksichtigen. Darauf wollen wir nun eingehen und darstellen, wie dann ein durchgängiger Informationsfluss aussieht und welche Vorteile dadurch entstehen. Wir besuchen dazu wieder Herrn Müller an seinem Arbeitsplatz (Abb. 3, Schritt 1). In diesem Moment tritt ein Produktionsstopp auf (1-4). Die Maschinensteuerung liefert jetzt keine Taktinformationen mehr an das MDE-Modul; in unserem Fall liegt diesmal sogar eine Störung vor, bei der die Steuerung den Stoppgrund nicht ausgeben kann. Jetzt muss Herr Müller reagieren: Er prüft die Maschine, ermittelt den Stillstandsgrund und setzt mit der Eingabe des Stillstandsgrunds am Produktionsterminal (5) gleichzeitig eine damit verknüpfte Störungsmeldung an die Instandhaltung (6) ab.

Nun sollen so schnell wie möglich alle involvierten Bereiche über die Störung informiert werden; deshalb wird sowohl auf den Monitoring-Bildschirmen (6) als auch an diversen Office-Clients (6) augenblicklich angezeigt, dass an Herrn Müllers Arbeitsplatz eine Störung vorliegt, zusammen mit dem vom ihm definierten Grund. Damit auch die Feinplanung sowie die Arbeitsvorbereitung über die zu erwartende Verzögerung informiert ist und gegebenenfalls darauf reagieren kann, werden auch diese Abteilungen durch das MES über die Störung informiert (7).

Die Störungsmeldung an die Instandhaltung wird durch den von Herrn Müller ausgewählten Stillstandsgrund automatisch vom Alarmierungsmodul des Manufacturing Execution Systems generiert (6); dies wurde so bei der Konfiguration für diesen und einige weitere Stillstandsgründe hinterlegt.

Das Alarmierungsmodul wird genutzt, um Meldungen über verschiedene hinterlegte Kommunikationswege (E-Mail, App, SMS, Sprachnachricht) schnell an ausgewählte Empfänger zu versenden, in unserem Fall mit dem Ziel, den Maschinenausfall so zeitnah wie möglich zu beheben. In die Alarmierungskette eingebunden ist daher auch Herr Sommer, der in der Instandhaltung des Elektronikherstellers arbeitet. Auf seinem Smartphone erreicht ihn die Nachricht, dass Herrn Müllers Maschine steht, zusammen mit dem Störungsgrund. Vorbereitet auf das Problem und ausgerüstet mit dem entsprechenden Werkzeug kann Herr Sommer nun die

Störung beheben, damit Herr Müller seine Arbeit schnellstmöglich fortsetzen kann (8-10). Nach erfolgreicher Arbeit dokumentiert Herr Sommer noch am Produktionsterminal der reparierten Maschine schnell die durchgeführte Reparatur (11). Sobald die Maschine wieder läuft, werden durch das MES alle beteiligten Bereiche über den neuen Status informiert (12-15).

MES ist aber mehr als nur MDE, BDE und Monitoring

Damit ist die Digitalisierung der Produktion zwar schon ein gutes Stück vorangebracht, aber noch längst nicht vollständig umgesetzt. Wenn ein Unternehmen seinen Produktionsbereich informationstechnisch erfolgreich und kontinuierlich weiterentwickeln will, sollte die ausgewählte MES-Lösung nicht nur grundlegende Anforderungen abdecken, sondern bei Bedarf auch Module für die Instandhaltung, Feinplanung oder Traceability bereitstellen können. Erst wenn alle Abteilungen mit dem MES arbeiten und ein lückenloser, durchgängiger Informationsfluss entstanden ist, kommt der volle MES-Nutzen zum Tragen. Dann erst haben die Produktionsunternehmen die Vorteile der Digitalisierung in vollem Umfang ausgeschöpft und können den nächsten Schritt in Richtung Industrie 4.0 anvisieren.