Dass diese Anwendungsflexibilität gefragt ist, weiß Dan Lilie, verantwortlicher Produktmanager für die Finetech Rework-Sparte:

„Unsere EMS-Kunden stehen vor der Herausforderung einer wachsenden Variantenvielfalt bei Baugruppen und Bauelementen. Es reicht längst nicht mehr aus, ein Rework-System nur für die BGA-Reparatur zu erwerben. Wer wirklich zukunftssicher aufgestellt sein will, hat das Gesamtspektrum im Blick.“

Markttrend Miniaturisierung

Eine wesentliche Herausforderung ist dabei z.B. die voranschreitende Miniaturisierung der SMD-Komponenten. „Getrieben durch Platzmangel auf den Baugruppen, aber auch durch steigende Rohstoffpreise werden Baugruppen immer kleiner“, erläutert Dan Lilie. „Viele Kunden berichten uns von Problemen, passive Bauelemente in den Größen 1206, 0805 und 0603 zu bekommen. Übrig bleiben Formate wie 0201, 01005 und 008004 - und ein Ende dieser Entwicklung ist nicht abzusehen. Dazu kommen miniaturisierte Bauteile wie µ-BGA oder Mini-LED.“

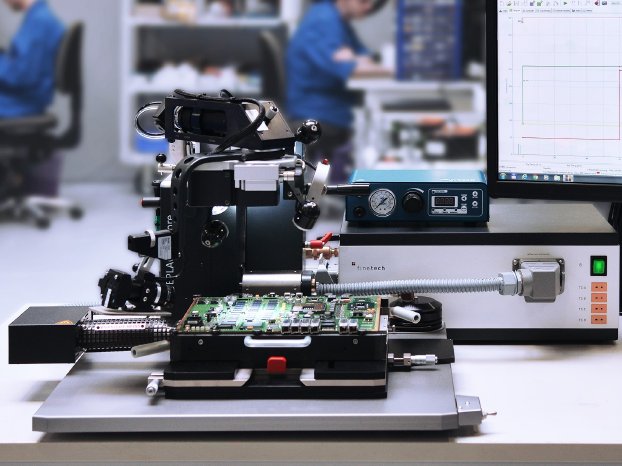

Gerade kleine und Sonderbauformen stellen höchste Anforderungen an die Reparatur. Damit auch dafür der komplette Reparaturkreislauf inklusive Neuausrichtung oder Entfernen des Bauteils, Restlotentfernung, flexibel gestaltetem Lotpasten-Auftrag und dem Einsetzen des neuen Bauteils abgebildet werden kann, gibt Finetech dem FINEPLACER® coreplus ein umfangreiches Technologiepaket mit.

So liefert die hochauflösende Ausrichtoptik im Zusammenspiel mit flexibel kombinierbarem Farblicht scharfe und kontrastreiche Überlagerungsbilder von Chip und Board. Für mehr Prozesssicherheit lassen sich alle Arbeitsschritte mittels einer um 200° Grad um die Reparaturstelle schwenkbare Zoom-Prozesskamera in situ verfolgen.

Für anspruchsvolle Komponenten bietet Finetech spezielle Lötwerkzeuge mit Vakuumsupport, im Thermoden-Design oder mit Klemm- oder Schneidfunktion, um das sichere Handling aller Arten von SMD-Komponenten und den Zugang auch auf dichtbestückten Boards mit geringen Abständen zu ermöglichen. Der eng umgrenzte Wärmeeintrag schützt benachbarte Komponenten effektiv vor Beschädigung.

Die selbstregelnde einstellbare Aufsetzkraft des Lötarms ermöglicht die Arbeit mit besonders fragilen und empfindlichen Bauelementen.

Heißgas-Technologie wie im Reflow-Ofen

Für Vorheiz- und Reflow-Prozesse setzt der FINEPLACER® coreplus auf die effiziente Heißgas-Technologie, die für die Unter- und Oberheizung profilgesteuert zum Einsatz kommt. Die Heißgas-Unterheizung ermöglicht, anders als Infrarot-Strahler, einen homogenen Wärmeeintrag in das Board, da keine Reflektionen oder uneinheitliche Oberflächen stören. Das reduziert Spannungen in der Leiterplatte und schont die Leiterbahnen im Reparaturprozess. Über die Heißgas-Oberheizung und das Lötwerkzeug wird die Wärme gezielt zum Bauelement geführt, um wirklich nur die gewünschten Lötverbindungen aufzuschmelzen.

Ein weiterer Pluspunkt im Vergleich zu Infrarot-Systemen ist die alternative Nutzung von Stickstoff. Der erzeugt eine Schutzatmosphäre um die Lötstelle und verhindert das Eindringen von Sauerstoff. So werden Oxidationsprozesse minimiert, das Benetzungsverhalten des Lots optimiert und sichere Lötprozesse ermöglicht.

Sichere Benutzerführung für reproduzierbare Prozessergebnisse

Zentrale Schaltstelle des FINEPLACER® coreplus ist die Bediensoftware, die alle Profil-Parameter übersichtlich und geordnet darstellt und den Anwender sicher durch den Prozess führt. Dabei kommt eine Sequence Control zum Einsatz, die es erlaubt, den individuellen Prozessablauf abzubilden und den Operator in jedem Detail zu unterstützen und zu führen.

Abgerundet wird das Bedienerlebnis durch eine grafische Prozessauswahl. Dadurch ist das Gerät schon nach kurzer Einweisung intuitiv nutzbar und liefert unabhängig vom Erfahrungsgrad des Anwenders reproduzierbare Prozessergebnisse.

Customer Story

Anwendungsflexibilität und Prozesssicherheit sind essenziell für EMS-Anbieter, die in dichter Taktfolge ganz unterschiedliche, teils hochkomplexe SMD-Baugruppen reproduzierbar bearbeiten.

Der renommierte EMS-Dienstleister Mair Elektronik GmbH arbeitet seit Jahren erfolgreich mit FINEPLACER® Reworksystemen.