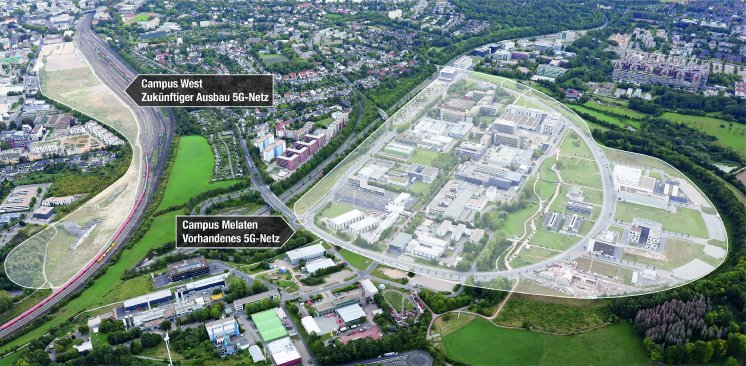

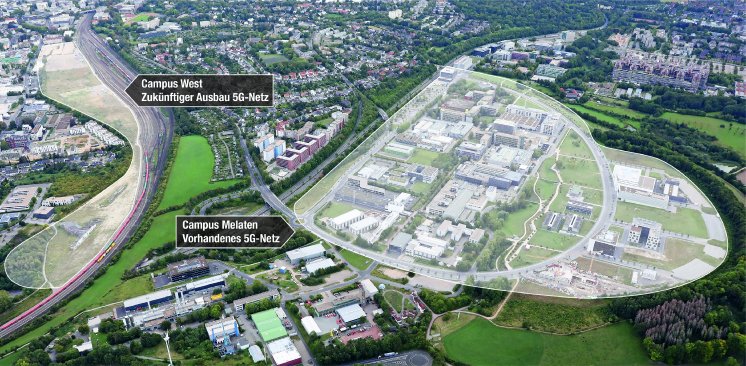

Dr. Jan Hicking, Bereichsleiter am FIR, verweist in seiner Begrüßung auf gemeinsame große Projekte wie den 5G-Industry Campus Europe. Das Projekt 5G-ICE ist ein vom BMVI (Bundesministerium für Verkehr und digitale Infrastruktur) gefördertes Projekt. In diesem weltweit größten Ökosystem entwickeln und erproben die Partner Anwendungsfelder und Einsatzgebiete der Mobilfunktechnologie für verschiedene Szenarien der Industrie 4.0. Zusätzlich arbeiten sie in eigenen Projekten daran, Anwendungsfelder von 5G für eine digitalisierte und vernetzte Produktion und Logistik zu erschließen.

Genau diese Konstellation aus verschiedenen Projekten und unterschiedlichen Optionen der Zusammenarbeit ist es, die laut Christian Maasem, Leiter des Centers Connected Industry auf dem RWTH Aachen Campus, die Stärken von 5G unterstützt. Nicht der einzelne Use-Case, sondern ein Ökosystem, in dem verschiedene Cases gespielt und sowohl Abhängigkeiten als auch Synergien berücksichtigt werden, ermöglicht es, die Potenziale der neuen Mobilfunktechnologie sinnvoll zu nutzen.

In Nordrhein-Westfalen hat das Competence Center 5G.NRW (CC5G.NRW) entscheidenden Anteil an der Verbreitung von 5G. Es wurde vorgestellt von Max-Ferdinand Stroh (FIR). Das FIR ist einer von vier Partnern im Projekt des MWIDE (Ministerium für Wirtschaft, Innovation, Digitalisierung und Energie des Landes Nordrhein-Westfalen). Mit dem Ziel, Nordrhein-Westfalen zum Leitmarkt für 5G zu entwickeln, bringt das CC5G.NRW alle Akteure zusammen und fördert den gegenseitigen Wissensaustausch. In ganz Nordrhein-Westfalen bieten Demonstrationsfabriken wie die 5G-Modellfabrik auf dem RWTH Aachen Campus und Labore Einblicke in Technologie und Anwendungen, innovative Ideen werden gefördert und es gibt pragmatische Hilfe, z. B. den 5G-Campusnetzplaner zur Konzeption, Gebührenberechnung und Antragstellung für den Aufbau von 5G-Netzen.

Im Center Connected Industrie arbeitet man mit mehr als 80 Industriepartnern an der Realisierung von 5G-Anwendungen. Der Fokus liegt auf der Entwicklung funktionaler, wirtschaftlich sinnvoller Lösungen mit entsprechendem ROI. „Heute bestellt – morgen geliefert” wird immer mehr auch von der Industrie erwartet. Eine schnelle Lieferung, die lückenlose Ende-zu-Ende-Verfolgung, hohe Qualität bei gleichzeitig immer individueller werdenden Produkten fordern produzierende Betriebe. Im Center Connected Industry antwortet man auf diese Herausforderungen mit Rapid Prototyping und modularen Lösungen. Ein Baukastensystem, das neben der Konnektivität auch Sensoren, die umgebende IT-Infrastruktur, Systemschnittstellen sowie Querschnittsthemen wie Data-Security umfasst, ermöglicht die Realisierung von Micro-Services, passgenau für jeden Anwendungsfall und Anwender. Zunehmend performantere Netzwerke sorgen für die notwendige Flexibilität.

Während des virtuellen Besuchs der Demonstrationsfabrik Aachen zeigten Leonhard Henke (FIR) und Christian Maasem (CCI) mit ausgewählten Beispielen, wie 5G die Flexibilität und Effizienz in Produktion und Logistik erhöht, etwa ein Inbound-Radar für die Ende-zu-Ende Verfolgung des Materialflusses, die automatisierte Bearbeitung und Prüfung von Kommissionierungsaufträgen, der 5G-assistierte Einsatz von Augmented-Reality-Lösungen und auch die Steigerung von Sicherheit und Schnelligkeit beim Einsatz von AGVs im Innen- und Außenbereich.

Immer größere Variantenvielfalt, schwankende Absatzzahlen und die zunehmende Globalisierung sind für Lukas Schäper, Projektmanager beim Werkzeugmaschinenlabor WZL der RWTH Aachen, Gründe für eine flexiblen Montage. Die Fertigung der Zukunft soll linienlos sein, mit dynamischen Fertigungsorten, adaptiven, mobilen Montageeinheiten und Echtzeit-Anbindungen für die Bewegungsplanung und -regelung. 5G ist ein wichtiger Bestandteil für die zuverlässige und sichere Realisierung dieser Vision. Das WZL setzt dabei auf die Automatisierung der Produktion mithilfe von Sensorik, die Produktionsplanung und -steuerung mit unterschiedlichen Freiheitsgraden für die mobile Montage sowie die Echtzeit-Anbindung von Sensorik und Robotik, um mehrere Aufgaben mit hoher Rechenleistung nebenaneinander auszuführen.

Bei einer Live-Tour durch den 5G-Showroom zeigt Talib Sankal, Projektmanager beim Fraunhofer IPT, ausgewählte Beispiele für Echtzeit-Anwendungen. Sie ermöglichen es, Produktionsprozesse effizient zu steuern und die Qualität der Werkstücke sicherzustellen. So beispielsweise bei der Überwachung des Fräsvorgangs von Turbinenschaufeln. Über eine Multisensorbox übermitteln sie Daten, etwa zu Temperatur und Vibrationen, an ein Cloud-System, über das direkt Einfluss auf die Maschinen ausgeübt werden kann. Die Messung von Schallemissionen liefert dabei noch deutlich höhere Datenraten als ein normaler Vibrationsprozessor.

Trotz des digitalen Formats bewegten sich die rund 50 Teilnehmer des 5G-Jahresrückblicks Dank virtueller Führungen und der Live-Demonstration von Lösungen mitten im 5G-Ökosystem des RWTH Aachen Campus. Eine anschließende Diskussion rund um Aspekte wie die Identifikation von Nutzenpotenzialen und Kosten eines eigenen 5G-Campusnetzes konnten beantwortet werden. Das Netzwerk des RWTH Aachen Campus bietet für diese und für weitere betriebswirtschaftliche wie technische Fragestellungen die richtigen Partner. Dies zeigte auch eine Diskussion zu OpenRAN mit Beiträgen von Ericsson. Alle Partner auf dem RWTH Aachen Campus stehen schon jetzt in den Startlöchern für das kommende Jahr. Es sind bereits viele neue Projekte und Aktivitäten geplant, um den Einsatz der 5G-Technologie in Produktion und Logistik weiter voranzutreiben. Unternehmen sind herzlich eingeladen, sich mit ihren Fragestellungen und Ideen daran zu beteiligen.

Weitere Informationen: 5G.fir.de