Beim Reinigungsprozess spielen vier grundlegende Faktoren zusammen, die in einer Art „Regelkreis“ (SINNERscher Waschkreis) zum gewünschten/geforderten Reinigungsergebnis führen:

- Applikation

- Reinigungsmedium

- Temperatur

- Behandlungszeit

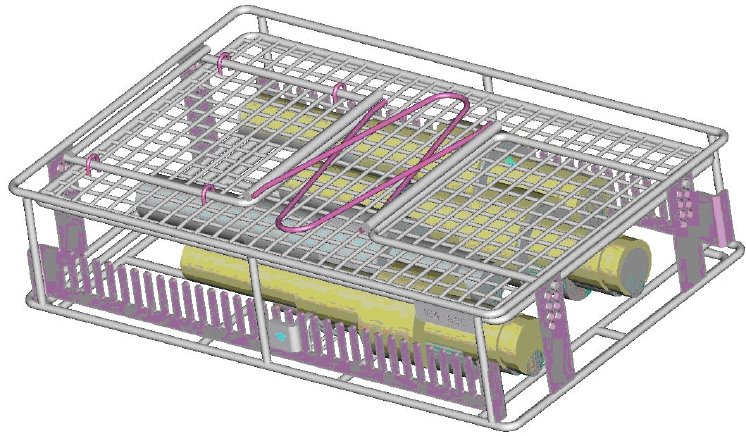

Regelkreis bedeutet in diesem Zusammenhang: Wird ein Faktor reduziert, müssen einer oder mehrere der anderen Faktoren erhöht bzw. verändert werden. Die Gestaltung des Reinigungsbehältnisses beeinflusst die Wirkung jedes einzelnen Faktors hinsichtlich Reinigungsergebnis und Betriebskosten.

Höherer Durchsatz bei kürzeren Behandlungszeiten

Der Durchsatz ist unmittelbar abhängig von der Behandlungszeit einzelner Chargen. Ziel ist daher, durch die Optimierung anderer Einflussfaktoren, die Behandlungszeit auf ein Minimum zu reduzieren. Einer dieser Einflussfaktoren ist der Transportbehälter. Ermöglicht er durch eine geringe Abschattung der Teile, dass die Werkstücke schnell und gleichmäßig vom Medium erreicht werden, verkürzt dies die Waschzeit.

Schneller bei höheren Temperaturen

Höhere Reinigertemperaturen, gängige Praxis sind 60 bis 80° C, setzen die Viskosität filmischer Kontaminationen herab – dünnflüssige Öle, Wachse und Fette lassen sich leichter/besser entfernen. Dadurch erhöht sich die Reaktionsgeschwindigkeit, was wiederum zu einer Verkürzung der Behandlungszeit führt. Das Reinigungsbehältnis spielt auch dabei eine Rolle: Verfügt es nur über so viel Masse, dass eine ausreichende Stabilität gewährleistet ist, absorbiert es so wenig Energie wie möglich.

Kompatibel mit dem Reinigungsmedium

Maßgebend für die Auswahl des Reinigers sind die Verschmutzung, der Bauteilwerkstoff und die Applikation. Das Material des Transportbehältnisses muss, um beim Kontakt mit dem Reinigungsgut vor während und nach dem Waschprozess Flecken, Verfärbungen und Korrosion auszuschließen sowie Verschmutzungen des Medium zu vermeiden, beständig gegenüber dem verwendeten Reiniger sein.

Den Reinigungsprozess unterstützen

Ob mit Spritzen oder Tauchen, Ultraschall oder Druckfluten gereinigt wird, hängt von der Geometrie des Werkstückes, von Art und Grad der Kontamination sowie von den Sauberkeitsanforderungen ab. Unabhängig davon, welche Applikation zum Einsatz kommt, das Transportbehältnis darf die Wirksamkeit des Verfahrens nicht durch große zusammenhänge Flächen, die zu einer Abschattung der Teile führen, beeinträchtigen. Darüber hinaus muss der Behälter eine optimale Durchflutung des Reinigungsgutes zulassen, damit die abgelösten Verunreinigungen vollständig und schnell von der Bauteiloberfläche abtransportiert werden können.

In kürzerer Zeit trocken

Unverzichtbar ist die optimale Zugänglichkeit der Bauteile nicht nur für den Wirkungsgrad der Applikation, sondern auch für die Medien im Spül- bzw. Konservierungsschritt sowie für eine zuverlässige Trocknung mit Druck- oder Warmluft innerhalb kürzester Zeit.

Schmutzverschleppung minimieren

Ein Transportbehältnis ohne große zusammenhängende Flächen, das konsequent aus Rundmaterial gefertigt und mit speziell gestalteten Oberflächen ausgestattet ist, sorgt außerdem für ein gutes Ablaufverhalten. Dies minimiert die Schmutzverschleppung von einem in ein anderes Bad. Die Standzeiten der Bäder können dadurch deutlich verlängert werden, woraus eine höhere Verfügbarkeit der Reinigungsanlage und eine Verringerung der Betriebskosten resultiert.

Integrierbar in den Ablauf

Die folgenden Aspekte bei der Gestaltung von Transportbehältnissen haben zwar keinen direkten Einfluss auf das Reinigungsergebnis – ihre Berücksichtung vereinfacht jedoch den Workflow. Sie sollten daher

- problemlos in den betrieblichen Ablauf integrierbar sein

- einfach zu handhaben sein

- kompatibel zu bereits vorhandenen Transport- und/oder Trägersystemen

sein

- an zukünftige Anforderungen anpassbar sein

- ein hohes maß an Ergonomie und Arbeitssicherheit bieten.

Kompromisse hinsichtlich Größe, Aufbau, Anzahl und Ausführung der Transportbehältnisse führen nach Informationen des Fachverbands industrielle Teilereinigung (FiT) e. V. zu Einbußen bei der Qualität und Wirtschaftlichkeit des Reinigungsprozesses beziehungsweise des Fertigungsablaufs.

Kontakt:

Fachverband industrielle Teilereinigung e.V.

www.fit-online.org, info@fit-online.org, Tel. +49 (0)2103 255610

Vielen Dank im Voraus für die Zusendung eines Belegexemplars.

Kontaktpersonen für Redaktionen:

Fachverband industrielle Teilereinigung e.V.

Christoph Matheis

Postfach 101063

D-40710 Hilden

Telefon +49 (0)2103 / 255610

Telefax +49 (0)2103 / 255625

Mail: info@fit-online.org

www.fit-online.org

SCHULZ. PRESSE. TEXT.

Doris Schulz

Martin-Luther-Straße 39

D-70825 Korntal

Telefon +49 (0)711 854085

Telefax +49 (0)711 815895

Mail: ds@pressetextschulz.de

www.pressetextschulz.de

Member of Absolut… Network