Dies hört sich selbstverständlich an, ist es aber nicht: "Viele der gegenwärtig am Markt erhältlichen Antriebe erfüllen diese Voraussetzungen nicht und weisen nach einiger Zeit Ausfälle in Folge von Undichtigkeiten auf", erklärt Stefan Schmid, der die Produktverantwortung für den PoolCoverDrive beim Eisenbacher Antriebsspezialisten Framo Morat trägt. "Häufig treten diese im Bereich des Kabels und der Kabeldurchführung auf." Deshalb entwickelten die Schwarzwälder eine zuverlässige Lösung in Form eines doppelt gekapselten Rohrmotors: "Wir können unseren Kunden ein System anbieten, das durch Verwendung der AQUASEAL-Technik absolut dicht und korrosionsgeschützt ist", erklärt Schmid.

Doppelte Hülle, doppelte Dichtung

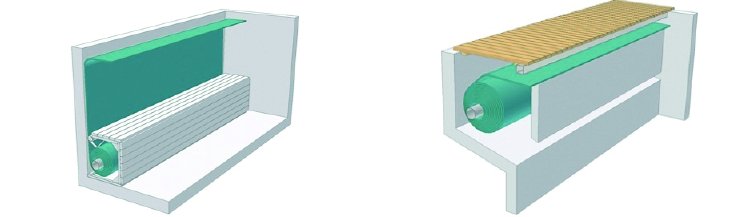

Wie wurden die hohen Dichtheitsanforderungen erfüllt? Die Motor-Getriebe-Einheit befindet sich in einem wasserdichten Metallgehäuse, das von einem zweiten, ebenfalls wasserdichten und korrosionsbeständigen Mantel aus Edelstahl umschlossen wird (Abb. 1). Ein spezieller, chlor- und salzwasserbeständiger Wellendichtring sorgt dafür, dass auch auf der Austrittsseite der Abtriebswelle kein Wasser eindringen kann. So wie die Gehäuseabdichtung ist auch die Wellenabdichtung redundant ausgeführt, und zwischen den beiden Dichtlippen befindet sich zusätzlich eine Fettsperre.

Ebenfalls wasserdicht ist der elektrische Anschluss mittels Edelstahl-Steckverbinder, der die Schutzart IP 68 erfüllt. Durch einen speziellen Verguss der Anschlusslitzen im Inneren wird der Eintritt von Wasser in den Innenraum auch im ungesteckten Zustand oder bei einer Beschädigung des Kabelmantels zuverlässig verhindert. Vorteil: Im Unterschied zu herkömmlichen Antrieben muss der PoolCoverDrive von Framo Morat im Fall eines beschädigten Kabels nicht gewechselt werden. Der elektrische Anschluss erfolgt über ein Anschlusskabel mit verstärktem, chlor- und salzwasserbeständigem PVC-Kabelmantel sowie geschirmte Signalleitungen.

Aufgrund der vollständigen Kapselung des Antriebs besteht generell ein weiteres Korrosionsrisiko, nämlich durch Bildung von Kondenswasser innerhalb des Gehäuses. Dies wird jedoch durch eine ebenso einfache wie wirkungsvolle Maßnahme verhindert, aber die soll aus Wettbewerbsgründen natürlich nicht verraten werden: "Für den Anwender entscheidend ist, dass weder von außen noch von innen Korrosionsgefahr für den Antrieb zu befürchten ist. Und dies für sehr lange Zeit."

Beim Schweizer Unternehmen Bieri Alpha Covers AG, dem Pilotanwender der neuen Antriebslösung, ist man von der durchdachten Konstruktion sehr angetan: "Unsere Langzeit-Funktions- und Dichtheitstests sind allesamt positiv verlaufen", sagt Torsten Blaser, Geschäftsführer von Bieri Alpha Covers. "Der Rohrmotor von Framo Morat kommt deshalb bereits in unseren aktuellen Abrollsystemen zum Einsatz."

Um Materialmängel oder Montagefehler erkennen und gegebenenfalls vor Ort beheben zu können, investierte Framo Morat darüber hinaus in einen individuell auf den PoolCoverDrive ausgerichteten Dichtheitsprüfplatz. Hier wird jeder Antrieb vor der Auslieferung einer 100%-Dichtheitsprüfung unterzogen. "Dieser Prüfplatz ist mit Sicherheit ein Alleinstellungsmerkmal in dieser Branche, der es uns ermöglicht, Frühausfälle kurz nach der Inbetriebnahme praktisch ausschließen zu können", so Stefan Schmid.

Berührungslose Haltebremse verhindert Festsetzen

Außer der absoluten Dichtheit und Korrosionsbeständigkeit stellt die Pool-Anwendung noch eine weitere Herausforderung an den Antrieb: Da die Poolabdeckungen - zumindest in hiesigen Breiten - mehrere Monate im Jahr geschlossen bleiben, darf sich die Haltebremse während dieser langen Standzeiten nicht festsetzen, denn auch dies würde einen frühzeitigen Austausch des Antriebs zur Folge haben. Bei Framo Morat hat man das Problem über eine verschleißfreie, berührungslos wirkende Permanentmagnetbremse gelöst, die beim Stillstand des Motors ein Haltemoment von mehr als 350 Nm am Abtrieb erzeugt. "Damit wird ein auftriebsbedingtes Abrollen der Poolabdeckung verhindert, aber auch ein Festsetzen der Bremsbeläge nach langen Standzeiten ist durch die berührungslose Funktion ausgeschlossen", bestätigt Stefan Schmid. "Der Motor läuft auch nach mehreren Monaten Stillstand sofort wieder an, so als ob er gestern noch in Betrieb gewesen wäre."

Mit seinem Nennabtriebsdrehmoment von 300 Nm bei 3 Umdrehungen pro Minute an der Abtriebswelle ist der PoolCoverDrive für Poolbreiten von bis zu 12 m ausgelegt. Er ist mit allen handelsüblichen Steuerungen kombinierbar, die Versorgungsspannung beträgt 24 VDC. Die Auflösung des Drehgebers wurde mit zwei Pulsen pro Motordrehung (dies entspricht 2000 Pulsen pro Umdrehung am Abtrieb) so gering wie möglich gewählt, um die Steuerung durch die sonst entstehende enorme Datenflut nicht zu überlasten. Die beiden - um 90° phasenverschobenen - Signale bieten die Möglichkeit, zusätzlich zur Weginformation auch die Drehrichtung des Antriebes auszuwerten. Wird die Richtungsinformation nicht benötigt, kann das zweite Signal als Redundanz genutzt werden: Auch beim - wohlgemerkt unwahrscheinlichen - Ausfall eines der beiden Hallsensoren muss der Antrieb nicht aus dem Wasser geholt werden, in diesem Fall genügt ein einfaches Umklemmen der Signalkabel an der Steuerung.

Die Übertragung des Drehmoments auf die Wickelwelle erfolgt über eine sich drehende Kunststoffscheibe aus chlorwasserbeständigem POM, die auf der Abtriebswelle sitzt. Das Drehmoment wird formschlüssig über einen Edelstahlstift von der Abtriebswelle an die Kunststoffscheibe übertragen. Ein Kunststoffring aus POM am anderen Ende des Motors dient als Lager für die Wickelwelle. Die Montage des Antriebs im Schwimmbecken sowie die Drehmomentabstützung erfolgt über einen Vierkantflansch (vgl. Abb. 1). Der Durchmesser der Antriebs- und Lagerscheibe wird kundenspezifisch an den Durchmesser der Wickelwelle angepasst.