Im Hochschwarzwälder GearValley produziert das Traditionsunternehmen Framo Morat seit über 100 Jahren präzise Verzahnungskomponenten für die unterschiedlichsten Einsatzbereiche. Zum Teilespektrum zählen Stirnräder, Ritzel- und Rotorwellen, Hohlräder, Ketten- und Pumpenräder sowie Zahnsegmente oder Sonderprofile. Auf einer Produktionsfläche von 18.000 m² werden am Stammsitz in Eisenbach sämtliche qualitätsentscheidenden Arbeitsschritte der Weich- und Hartbearbeitung in-house durchgeführt. Neben dem Drehen, Fräsen, Räumen, Verzahnen oder Schleifen beherbergt Framo Morat auch Verfahren zur Wärmebehandlung in den eigenen vier Wänden.

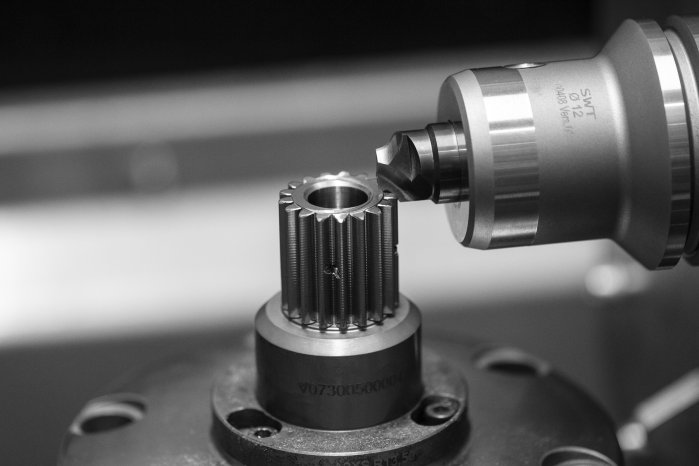

Bei der Kernkompetenz Verzahnen kommen je nach Art und Geometrie der Bauteile die Technologien Wälzfräsen oder Wälzstoßen zum Einsatz. „Der dabei entstehende Grat am Werkzeugauslauf stellt eine zunehmende Herausforderung dar, da dieser je nach Geometrie des Werkstücks teils besser, teils schlechter entfernt werden kann“, sagt Stephan Bennert, Produktionsleiter bei Framo Morat. Zudem sehe man sich mit stetig steigenden technischen Anforderungen an die Zahnstirnkante konfrontiert.

Die logische Konsequenz war schließlich die Anschaffung einer RGC 350, die von TEC for GEARS gemeinsam mit dem Prozess des Radial Gear Chamfering entwickelt wurde. Dadurch können definierte, reproduzierbare Fasen an den Zahnstirnkanten, auch bei Werkstücken mit Störkonturen, wie beispielsweise Mehrfachverzahnungen oder Wellenabsätzen, erzeugt werden. Der Anfasprozess findet im kontinuierlichen Eingriff mit hohen Schnittgeschwindigkeiten umweltschonend im Trockenschnitt statt.

„Die RGC 350 überzeugt im Vergleich zu den bisher eingesetzten Entgrat-Stationen oder manuellen Entgrat-Tätigkeiten einerseits technisch und durch die kurzen Taktzeiten auch wirtschaftlich“, so Bennert. „Das Radial Gear Chamfering-Verfahren hilft uns, den Durchlauf unserer Verzahnungskomponenten insgesamt zu beschleunigen und unsere Effizienz zu steigern. Und das Ganze bei höchster Genauigkeit und reproduzierbarer Qualität“, ergänzt Bennert.

Mit einer Aufstellfläche von rd. 2 m² ist die RGC 350 äußerst kompakt. Durch die Verkettung mit einer Roboterzelle wird eine durchgängige Bearbeitung ermöglicht. Auch ein optionaler Bürst-Arbeitsgang kann durch die Automation hauptzeit-neutral durchgeführt werden. Aufgrund der reproduzierbaren Ergebnisse entfällt das ständige Nachjustieren, die Maschine arbeitet quasi autonom. Zum Einrichten und Umrüsten der RGC 350 sind keine tiefgehenden Programmierkenntnisse erforderlich. Erleichtert wird das Einrichten einerseits durch die gute Zugänglichkeit und die Verwendung von Standardspannmitteln sowie das intuitive Touch-Display. Alle für das Einrichten erforderlichen Daten werden zusammen mit dem Werkzeug geliefert und können so schnell und einfach an die Maschine übertragen werden.

Framo Morat ist Pilotanwender des Radial Gear Chamfering-Verfahrens und steht in engem Austausch mit TEC for GEARS. Erkenntnisse aus der täglichen Praxis am Prototyp der RGC 350 fließen unmittelbar in die Optimierung der Werkzeuge und der Maschine ein. „Es war für uns ein wichtiges Entscheidungskriterium, dass TEC for GEARS als Systemanbieter fungiert, der uns den kompletten Prozess, die Technologie und alle benötigten Komponenten aus einer Hand liefert“, berichtet Volker Waller, Operativer Geschäftsführer von Framo Morat. „Bei der großen Vielfalt der unterschiedlichen Bauteile mit teils hoher Komplexität haben wir im Tagesgeschäft mit TEC for GEARS einen kompetenten Ansprechpartner an der Hand, der uns bei der Anpassung und Weiterentwicklung der Maschine und der Werkzeuge tatkräftig unterstützt“, so Waller weiter.