Als Makromoleküle sind Lignine wesentlich für die Festigkeit verholzender Pflanzen verantwortlich. Sie fallen bei der Papierherstellung in großen Mengen als Nebenprodukt an, aber es gibt dafür keine nennenswerte stoffliche Nutzung. Derzeit wird Lignin fast vollständig verbrannt, um den Energiebedarf der Papierfabriken zu decken. Ziel zahlreicher Forschungsaktivitäten ist es, Lignin in Kunststoffanwendungen einzusetzen, um erdölbasierte Kunststoffe teilweise zu ersetzen oder um Funktionalitäten einzuführen.

Als Kunststoffadditiv besitzt Lignin die Fähigkeit, die Entflammbarkeit von Kunststoffen zu reduzieren. Dieser Effekt lässt sich verstärken, wenn gleichzeitig phosphorhaltige Verbindungen vorliegen. In technischen Anwendungen wurde diese Erkenntnis jedoch bislang noch nicht genutzt, da der Effekt der Flammhemmung in den meisten Fällen zu gering ist. Aufgrund seiner Unverträglichkeit mit den meisten Kunststoffen verringert der Zusatz von Lignin darüber hinaus die mechanischen Eigenschaften.

Um Lignin als Flammschutzmittel näher an eine industrielle Nutzung zu bringen, hat das Fraunhofer LBF neue Erkenntnisse erarbeitet. Ein Grund für den zu geringen Flammschutzeffekt des Lignins in Kombination mit phosphorhaltigen Verbindungen ist die Tatsache, dass beide Komponenten räumlich voneinander getrennt im Kunststoff vorliegen und so deren gemeinsame Wirkung unterbunden wird. „Dieses Problem konnten wir lösen, indem wir den Phosphor chemisch an das Lignin angebunden haben. Dabei haben wir die chemische Modifizierung so gestaltet, dass sie auch für eine spätere Umsetzung in den industriellen Maßstab geeignet ist“, erklärt Dr. Roland Klein, Gruppenleiter Grenzflächendesign im Fraunhofer LBF.

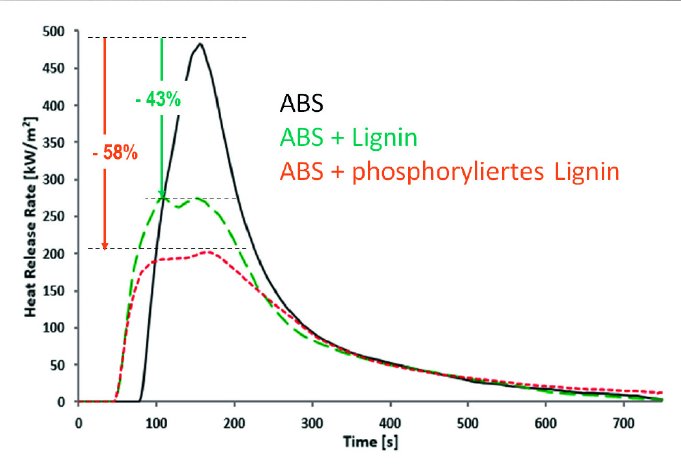

Nachdem sie das Verfahren im Labormaßstab entwickelt hatten, synthetisierten die Wissenschaftler das phosphorylierte Lignin im institutseigenen Kilolabor. Dadurch konnte das Fraunhofer LBF den Projektpartnern größere Mengen des Materials zur Weiterverarbeitung mit verschiedenen Kunststoffen bereitstellen. So zeigten beispielsweise an der Universität Lille vorgenommene Brandtests an einem Massenverlust-Kalorimeter eine geringere Wärmeentwicklung bei Kunststoffen, die das vom Fraunhofer LBF phosphorylierte Lignin enthielten, im Vergleich zu solchen, die das reine Lignin beinhalteten.

Morphologische Untersuchungen an Polypropylen-Compounds mit reinem und phosphoryliertem Lignin ergaben, dass das Lignin, bedingt durch die Unverträglichkeit, in großen, ungleichmäßig verteilten Agglomeraten vorlag. Dadurch nahm auch die Zugfestigkeit der Materialien ab. „Mit einer weiteren chemischen Modifizierung des Lignins, einer Hydrophobierung, konnten wir dessen Verträglichkeit zu Polypropylen verbessern. Zu erkennen war dies an einer feineren Morphologie und verbesserten mechanischen Eigenschaften“, so Klein.

Neue und wertschöpfende Märkte für die Papierindustrie

Dank der Ergebnisse des Forschungsprojektes sind nun Hersteller von Kunststoffprodukten, bei denen der Brandschutz von Bedeutung ist, in der Lage, nachhaltige Produkte herzustellen. Dies betrifft beispielweise Elektroanwendungen oder öffentliche Verkehrsmittel. Der Papierindustrie können sich neue und wertschöpfende Märkte für ein Nebenprodukt eröffnen, das derzeit zur Energierückgewinnung genutzt wird. „Die Identifizierung neuer Anwendungen für Abfallprodukte aus nachwachsenden Rohstoffen ist gesellschaftlich relevant. Wir können damit fossile Ressourcen schonen, ohne mit der Nahrungsmittelproduktion in Konkurrenz zu treten“, betont Klein.

Das Projekt „PHOENIX“ wurde von der EU im 7. Rahmenprogramm (FP7/2007-2013) gefördert (grant agreement n° 310187).

Über den Bereich Kunststoffe des Fraunhofer LBF

Mit dem Forschungsbereich Kunststoffe, hervorgegangen aus dem Deutschen Kunststoff-Institut DKI, begleitet und unterstützt das Fraunhofer LBF seine Kunden entlang der gesamten Wertschöpfungskette. Von der Polymerisation über das Compoundieren bis hin zur Lebensdaueranalyse von Kunststoffbauteilen werden Forschungsdienstleistungen aus einer Hand angeboten. Materialseitig liegt der Fokus auf Hochleistungsthermoplasten, Thermoplasten und Elastomeren sowie deren Verbünden. Umfassendes Know-how besteht im molekularanalytischen Fingerprinting von Kunststoffen unter Anwendung modernster Trennverfahren. In Kombination mit bildgebenden analytischen Techniken können Veränderungen an Kunststoffbauteilen begleitend zu Belastungstests frühzeitig erkannt und analysiert werden. Dies schließt auch eine Schadensanalytik unter Anwendung modernster Verfahren der Bildgebung und Molekularanalytik ein. Auf diesem Weg können sowohl die Authentizität von Materialprüfungen als auch die Eignung von Kunststoffen für ihren Einsatzzweck zuverlässig beurteilt werden.