Die reduzierte integrative Simulation kommt mit Standard-Materialmodellen aus der Struktursimulation aus. Schon in frühen Auslegungsphasen kann die Methode die Materialanisotropie im Bauteil berücksichtigen. Das Verfahren hilft insbesondere Konstrukteuren in produzierenden mittelständischen Unternehmen, die mechanische Belastbarkeit von Bauteilen in frühen Phasen der Produktentwicklung präziser abzuschätzen, was die Entwicklungszeiten verkürzt und die Kosten senkt. Insgesamt lässt sich, im Vergleich zum aktuellen Stand der Technik, in der Vorauslegung eine deutliche Verbesserung der Abbildungsgüte von Struktursimulationen erreichen.

Komplexem Materialverhalten auf der Spur

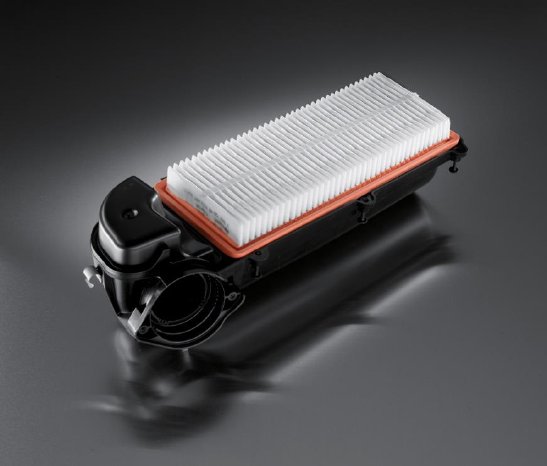

Der Erfolg vieler Leichtbauprodukte in der Automobil-, Luftfahrt- und Freizeitindustrie basiert auf dem Einsatz spritzgegossener, kurzglasfaserverstärkter Kunststoffe. Um die vorhandenen Potenziale zu nutzen, müssen diese Kunststoffe zielgenau ausgelegt und simuliert werden. Bedingt durch die Herstellung sind Fasern in derartigen Bauteilen lokal unterschiedlich orientiert und unterschiedlich lang. Es kommt dadurch zu lokal unterschiedlichem anisotropem Materialverhalten. Dies betrifft die Steifigkeit, Festigkeit und das Versagensverhalten. Für die konstruktive Auslegung von Bauteilen im Produktentwicklungsprozess braucht es daher eine adäquate Strategie, mit der das komplexe mechanische Bauteilverhalten bei ausreichender Genauigkeit vorhergesagt werden kann.

Die bislang verfügbaren Methoden für die Auslegung kurzfaserverstärkter Thermoplaste lassen sich in drei Gruppen unterteilen. Bei der stark vereinfachenden Isotropierung des Materialverhaltens werden aus unterschiedlichen Belastungsrichtungen Mittelwerte gebildet, um das Materialverhalten isotrop beschreiben zu können. Der zweite Ansatz ist die phänomenologische Materialbetrachtung unter Berücksichtigung der Richtungsabhängigkeit, bei der das Materialverhalten unter verschiedenen Belastungsrichtungen abgebildet wird. Der dritte Ansatz umfasst die Methoden der Mikromechanik. Um eine richtungsabhängige Materialmodellierung bei kurzfaserverstärkten Kunststoffen vornehmen zu können, müssen Informationen zur Faserorientierung, beziehungsweise dem Grad der Faserorientierung und der Faserlängenverteilung in der Modellierung berücksichtigt werden. Der Orientierungsgrad kann sich theoretisch von vollständiger Orientierung in eine Raumrichtung zu völlig regelloser Orientierung bewegen.

Eine maximal detaillierte Auslegung von spritzgegossenen kurzfaserverstärkten Bauteilen wird mit der sogenannten integrativen Simulationskette ermöglicht. Das Fraunhofer LBF beherrscht diesen Prozess in vollem Umfang. Dabei handelt es sich um einen hochkomplexen Prozess mit mehreren Einzelschritten, die idealerweise auch einzeln validiert werden. Darüber hinaus ist das Versuchsprogramm umfangreicher als zum Beispiel bei einem Ansatz, der die Materialkennwerte isotropiert. Dies macht die integrative Simulation für einen Großteil der Unternehmen erst dann wirtschaftlich, wenn nach der Vorauslegungsphase das Material und die Prozessparameter festgelegt wurden.

Die Wissenschaftler des Fraunhofer LBF entwickeln daher eine alternative Methode zur vollständigen integrativen Simulationskette. Ihr Ziel: eine vereinfachte Auslegungsstrategie für kurzfaserverstärkte Polymerbauteile, die mit Standard-Materialmodellen aus der Struktursimulation auskommt. Diese Strategie soll dem Konstrukteur Sicherheit in der Durchführung sowie eine Fehlerabschätzungsmöglichkeit geben und - im Vergleich zum aktuellen Stand der Technik - eine deutliche Verbesserung der Abbildungsgüte von Struktursimulationen erreichen.

Bei der reduzierten integrativen Simulation des Fraunhofer LBF dient die aus einfachen CAD-Spritzgieß-Simulationstools ermittelte Fließrichtung als Basis für eine Auslegung mit richtungsabhängigen Materialmodellen. Durch Faserorientierungsmessungen und Simulationsstudien an Probenbauteilen werden geometrieabhängige Anpassungsfaktoren für mechanische Kennwerte ermittelt und eine Gruppierung hinsichtlich des richtungsabhängigen Verhaltens vorgenommen. Phänomenologische Materialmodelle und bauteilbezogene Handlungsempfehlungen werden systematische gegenübergestellt. In Experimenten werden die Materialkennwerte ermittelt.

Über den Forschungsbereich Kunststoffe im Fraunhofer LBF

Mit dem Forschungsbereich Kunststoffe, hervorgegangen aus dem Deutschen Kunststoff-Institut DKI, begleitet und unterstützt das Fraunhofer LBF seine Kunden entlang der gesamten Wertschöpfungskette von der Polymersynthese über die Formulierung des Werkstoffs, seine Verarbeitung und das Produktdesign bis hin zur Qualifizierung und Nachweisführung von komplexen sicherheitsrelevanten Leichtbausystemen. Der Forschungsbereich ist spezialisiert auf das Management kompletter Entwicklungsprozesse und berät seine Kunden in allen Entwicklungsstufen. Hochleistungsthermoplaste und Verbunde, Duromere, Duromer-Composites und Duromer-Verbunde sowie Thermoplastische Elastomere spielen eine zentrale Rolle. Der Bereich Kunststoffe ist ein ausgewiesenes Kompetenzzentrum für Additivierungs-, Formulierungs- und Hybrid-Fragestellungen. Umfassendes Know-how besteht in der Analyse und Charakterisierung von Kunststoffen und deren Veränderung während der Verarbeitung sowie in der Methodenentwicklung zeitaufgelöster Vorgänge bei Kunststoffen.