(Darmstadt/Rostock/Graz) Industriebetrieben stehen große Änderungen bevor: Kunden fragen immer individuellere, immer unterschiedlichere Produkte nach. Die Hersteller erleben eine vierte industrielle Revolution: Nach Wasser- und Dampfkraft, elektrischer Energie sowie Elektronik und Informationstechnologie zieht nun vernetzte Sensorik und Simulation in die Fabrikhallen ein: Die Produkte der Zukunft wissen jederzeit, wo sie sind, kennen ihre Historie, ihren aktuellen Zustand und die Produktionsschritte, die ihnen zum fertigen Produkt noch fehlen. Damit das gelingt, müssen sich reale und virtuelle Welt noch enger verzahnen.

Miniaturmodell verbindet digitale und reale Welt

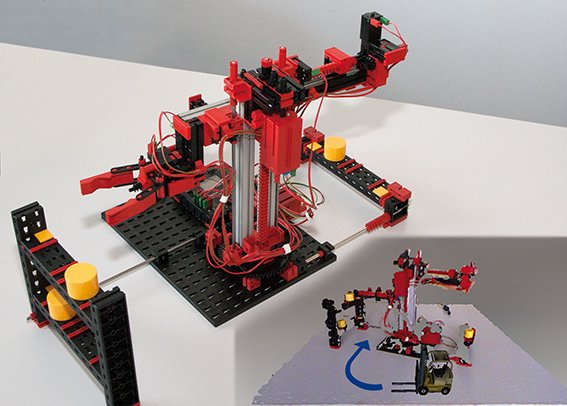

Auf der Euromold zeigen Forscher des Fraunhofer-Instituts für Graphische Datenverarbeitung IGD, wie man diese Kluft überbrücken kann. Dazu haben die Wissenschaftler eine Miniaturfabrik gebaut - unter anderem mit einem kleinen Roboter, der Tonnen versetzt. Die Forscher beobachten die Abläufe des Modells mit einer Kamera. Sie nimmt zehn Bilder pro Sekunde auf und erfasst kontinuierlich den Status der realen Welt und überträgt diesen ins Virtuelle.

Besucher des Messestands können beispielsweise die Fahrbahn eines Gabelstaplers planen: Während sich dieser virtuell durch die digitalisierte Fabrikhalle bewegt, analysiert das System, wo und wann es zu einer Kollision zwischen ihm und einem realen Roboter kommt. In der Miniaturfabrik lassen sich Gegenstände umsortieren.

Hält der Besucher seine Hand in den Weg des virtuellen Staplers, erkennt das System das neue Hindernis. "Dies ist der erste Schritt in Richtung Cyber-physische Äquivalenz. Einem Zustand, indem man beliebig zwischen realer und virtueller Welt hin und her wechseln kann. Bisher bezieht sich dieser Begriff auf die geometrische Ausprägung von realer und virtueller Welt. Weitere Merkmale, die Funktion und Verhalten einschließen, sollen folgen", sagt Professor André Stork, Abteilungsleiter am Fraunhofer IGD.

Cyber-physische Äquivalenz, Industrie 4.0 - was verbirgt sich genau hinter diesen Bezeichnungen? "Während die Herstellungsprozesse heute zentral ausgerichtet sind, soll zukünftig jedes Objekt mit künstlicher Intelligenz ausgestattet sein - sei es Maschine, Anlage, Werkstück und Werkzeug", ergänzt Professor Uwe Freiherr von Lukas vom Rostocker Standort des Instituts. Im Alltag hieße das: Maschinen und Roboter tauschen gegenseitig Informationen aus, treffen eigene Entscheidungen und steuern sich selbst - alles in Kooperation mit den beteiligten Menschen.

Kleinserien und individuelle Produkte rentabel fertigen

Diese "neue" Industrie soll Deutschland und Europa ihre Rolle als Industriestandort sichern. Denn während Asien bei der Massenproduktion die Nase vorne hat, liegt Europas Zukunft in der Produktion von Einzelstücken und Kleinserien. Genau das soll die flexible Industrie 4.0 ermöglichen: Produktionslinien werden schnell umgestaltet und angepasst, dass sich auch Kleinserien und individuelle Produkte rentabel fertigen lassen. Bislang nutzen Betriebe lediglich den umgekehrten Weg: Sie planen und optimieren die Produktionsstraßen im Computer und übertragen sie ins Reale. Der Weg zurück wird nicht oder nur selten beschritten. Ändert sich etwas im Produktionsablauf, überträgt man das nur in Einzelfällen in die virtuelle Anlage. "Unsere Miniaturfabrik zeigt auf der Euromold, dass es bereits heute schon anders gehen könnte", sagt Freiherr von Lukas.