Die energetische Gebäudeinfrastruktur (EGI) von produzierenden Unternehmen umfasst alle Anlagen, die zur Bereitstellung der Energie in Form von Strom, Wärme, Kälte und Gasen eingesetzt werden. Dabei können drei Kategorien unterschieden werden. Zum einen sind das reine Energiewandler, z. B. PV-Anlagen, Wärmepumpen und Blockheizkraftwerke. Zum anderen gibt es externe Bezüge über öffentliche Netze wie Fernwärme und Gas. Zur dritten Gruppe zählen Energiespeicher, also z. B. Batterien, Wärme- und Kältespeicher. Solche Speicher ermöglichen die Flexibilisierung der EGI und liefern so die Grundlage für Optimierungsansätze im Energiesystem. Die Umsetzung erfolgt durch die Anpassung vorhandener Anlagen, durch die Investition in zusätzliche Komponenten und / oder den Einsatz von intelligenten Betriebsstrategien. So werden beispielsweise Lastspitzen reduziert sowie die Effizienz und der Eigenversorgungsgrad erhöht. Das spart Kosten und reduziert gleichzeitig die CO2-Emissionen.

Daten als Grundlage der Systemanalyse: Das Lastprofil-Analyse-Tool

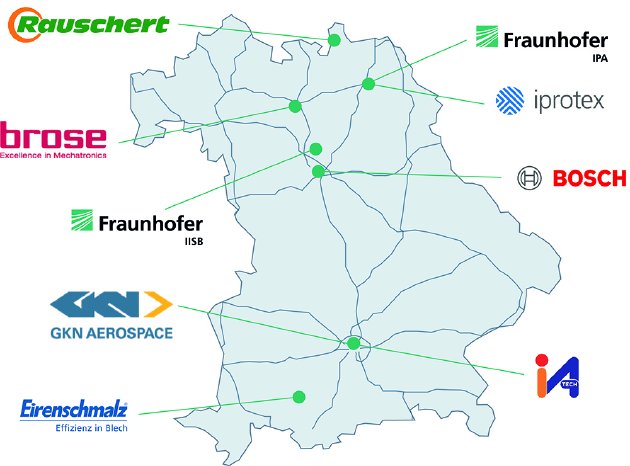

Im Rahmen von ProEnergie-Bayern wurden zahlreiche Energie- und Produktionsdaten der einzelnen Projektpartner akquiriert, aufbereitet und analysiert. Insgesamt arbeiten neun Partner aus den verschiedensten Branchen eng zusammen. „So konnten wir eine breite Datenbasis erheben und branchenunabhängige und praxisnahe Lösungen entwickeln“, erklärt Dr. Richard Öchsner vom Fraunhofer-Institut für Integrierte Systeme und Bauelemente IISB und Koordinator des Projekts. Es wurden historische Messwerte und Bedarfsprognosen gesammelt, um dann eine effiziente und kostengünstige Energieversorgung auch hinsichtlich zukünftiger Anforderungen planen zu können. Für Bereiche, in denen keine Daten verfügbar waren, haben wir innerhalb des Projekts temporäre Messungen ausgeführt.

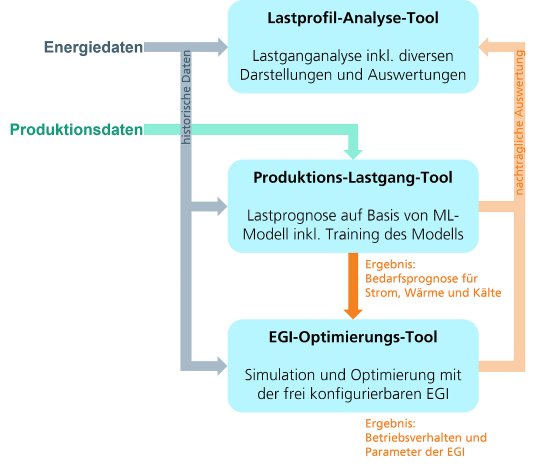

Die Erkenntnisse aus dem Projekt ProEnergie-Bayern wurden in drei Software-Werkzeugen abgebildet: das Lastprofil-Analyse-Tool, das Produktions-Lastgang-Tool und das EGI-Optimierungs-Tool. Entwickelt haben wir in ProEnergie-Bayern zuerst das Lastprofil-Analyse-Tool, mit dem Unternehmen ihre individuellen Daten analysieren können. Darin werden Energiedaten eingelesen und ausgewertet. Neben der Ausgabe relevanter Kennzahlen wie dem Gesamtverbrauch, Lastspitzen etc. wird der Eingangsdatensatz durch Dauerlinie, Box-Plot, Balken- und Rasterdiagramme visualisiert. Als erstes der drei Software-Werkzeuge steht das Lastprofil-Analyse-Tool bereits jetzt unter www.proenergie-bayern.de zur Verfügung.

Bedarfsprognosen sagen den Energiebedarf der Zukunft voraus: Das Produktions-Lastgang-Tool

Unser KI-Modell prognostiziert im zweiten Tool, dem Produktions-Lastgang-Tool, wie sich der Strom, Wärme- und Kältebedarf einer Produktionsanlage über die Zeit verhält. Das ist abhängig vom Produktionsplan und davon, ob die Außentemperaturen besonders hoch oder niedrig sind. „Diese Produktionsparameter sind oft komplex und für jedes Unternehmen individuell“, ergänzt Christoph Hoffmann, Gruppenleiter KI-noW vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA.

Im Produktions-Lastgang-Tool folgen zwei Teilschritte aufeinander. Im ersten Schritt, dem Training durch Machine Learning (ML), werden historische Daten genutzt. Diese bestehen aus Wetter- und Produktionsdaten – also welche Produkte mit welchen Maschineneinstellungen gefertigt wurden – sowie den dazugehörigen Energieverläufen. Mit diesen Daten lernt das KI-Modell, unter welchen Gegebenheiten bestimmte Energiebedarfe, also Lastverläufe, zu erwarten sind. Ist das KI-Modell einmal trainiert, können anhand von Produktionsplanungsdaten und Wetterprognosen, z. B. vom Deutschen Wetterdienst, immer wieder Lastverläufe als Output ausgegeben werden. Dabei gilt, dass „(…) die Prognosen der Energiebedarfe immer nur so gut sind, wie sich die Produktion an die Planung hält“, so der wissenschaftliche Mitarbeiter André Trenz vom Fraunhofer IPA. Die Prognosen können alleinstehend, aber auch als Eingangsdaten für die anderen Tools aus ProEnergie-Bayern verwendet werden.

Durch Simulationen Optimierungspotentiale in der EGI identifizieren: Das EGI-Optimierungs-Tool

Die EGI eines Unternehmens stellt ein komplexes und sensibles System dar, in dem Störungen und Fehler eine direkte Rückwirkung auf die Produktion verursachen. Darum ist es wichtig, Maßnahmen vor ihrer Umsetzung umfangreich zu untersuchen. Hierzu wird die EGI mit Hilfe der in ProEnergie-Bayern entwickelten Modellbibliothek simulativ abgebildet. Diese ist über das EGI-Optimierungs-Tool zugänglich.

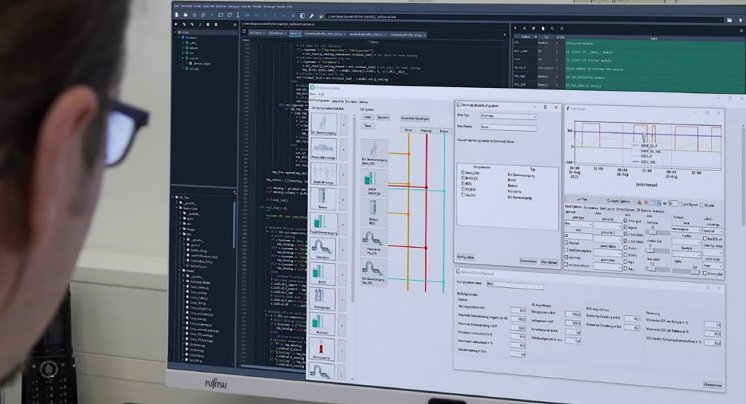

Das EGI-Optimierungs-Tool bietet eine grafische Oberfläche zur Abbildung der EGI. Zuerst wird die EGI konfiguriert und parametriert. Anschließend werden die notwendigen externen Daten wie Lastprofile eingelesen. Hier nutzt man je nach Anwendung historische oder prognostizierte Daten. Im dritten Schritt führt das Tool die Simulation aus, es berechnet also das Verhalten des Systems. Neben einem Einzeldurchlauf ist auch die automatische Variation und Optimierung von Parametern möglich. Die Ergebnisse werden direkt im Tool dargestellt und können zur weiteren Verarbeitung exportiert werden. „Die Einsatzbereiche des EGI-Optimierungs-Tools sind durch die vielen integrierten Anlagentypen und intelligenten Betriebsstrategien sehr vielfältig“, so Dr. Christopher Lange aus der Gruppe Energietechnik am Fraunhofer IISB. Neben der Optimierung vorhandener Komponenten – zum Beispiel durch Anpassung der Betriebsweise – können Anlagen und Speicher dimensioniert, der Einfluss von Erweiterungen in Teilsystemen auf das Gesamtsystem aufgezeigt und die Grundlage für eine weiterführende wirtschaftliche Bewertung geschaffen werden.

Praktische Validierung der Software-Tools in ProEnergie-Bayern

Zur Validierung wurden die in ProEnergie-Bayern entwickelten Software-Tools auf verschiedene Fallstudien der am Projekt beteiligten Industrieunternehmen angewandt. So haben wir die Vorhersage- und Simulationsgenauigkeit sowie die Funktionalitäten ausgiebig und erfolgreich getestet und um Vorschläge aus der Praxis erweitert. Es konnte bestätigt werden, dass Maßnahmen im Energiesystem bereits vor Eingriffen in die reale EGI komfortabel und mit realitätsnahen Ergebnissen untersucht werden können.

Für die Firma Eirenschmalz wurden im Rahmen des Projekts Prognosen der Strombedarfe von zwei betriebseigenen Laserschneidmaschinen anhand der Produktionsplanungsdaten erstellt. Die Daten enthielten unter anderem Start- und Endzeiten, Programmlaufzeiten, Materialeigenschaften, Prozessnummern und die Anzahl an produzierten Produkten. Diese Datenbasis ermöglichte eine zuverlässige Tagesprognose, um unter anderem die Steuerung des bereits vorhandenen BHKW zu optimieren. Der Energie- und Umweltmanagementbeauftragte der Firma Eirenschmalz, Andreas Eirenschmalz, meint dazu: „Durch die Nutzung des Lastgang-Prognose-Tools können wir unsere Energiebedarfe anhand der Produktionsplanung vorhersagen und dadurch gezielt Lastspitzen vermeiden“.

In der ProEnergie-Fallstudie der Firma Bosch stand die Optimierung der Kälteversorgung mit Hilfe eines Kältespeichers und einer entsprechenden Betriebsstrategie im Fokus. Zusätzlich wurde die Reduktion von Lastspitzen mit Batterien und eines Kältespeichers auf Basis der Bezugsleistung des Produktionswerks in Nürnberg untersucht. „Die Nutzung der Tools ermöglicht uns die Analyse der Potentiale und der Auswirkungen zukünftiger Maßnahmen in unserem Energiesystem, ohne vorab invasiv in das bestehende System eingreifen zu müssen“, so Andreas Grauvogl, Gruppenleiter im Bereich Facility Management der Firma Bosch.

Mit dem Projektpartner iprotex haben wir die Steigerung der Eigenversorgung mit regenerativer Energie aus PV und deren Speicherung mittels Batterie analysiert. Es wurden Szenarien mit verschiedenen PV-Ausbaustufen und Batteriekapazitäten betrachtet. Als Ergebnis der Untersuchung stellte sich heraus, dass sich der Eigenversorgungsgrad für die aktuell bei iprotex installieren PV-Anlagen durch den Einsatz einer Batterie mit einer MWh Kapazität um etwa acht Prozent erhöhen würde. Verdoppelt man zusätzlich die PV-Peakleistung, so beträgt die Erhöhung sogar etwa 22 Prozent. Dadurch können 63 bzw. 110 Tonnen CO2 pro Jahr vermieden werden.