Ein wichtiger Trend in der Medizintechnik ist die Miniaturisierung. Für Silikonpräzisionskomponenten ist in modernen medizinischen Geräten häufig nur sehr wenig Platz vorgesehen. Nicht selten sind einzelne Bauteile nur noch wenige Millimeter groß. Dabei müssen sie ihre Funktionen, die immer vielschichtiger werden, trotzdem verlässlich erfüllen. Die Folge: Auch die Formen von Komponenten werden komplexer und Toleranzgrenzen enger. Helix Medical hat sich diesen Herausforderungen angenommen.

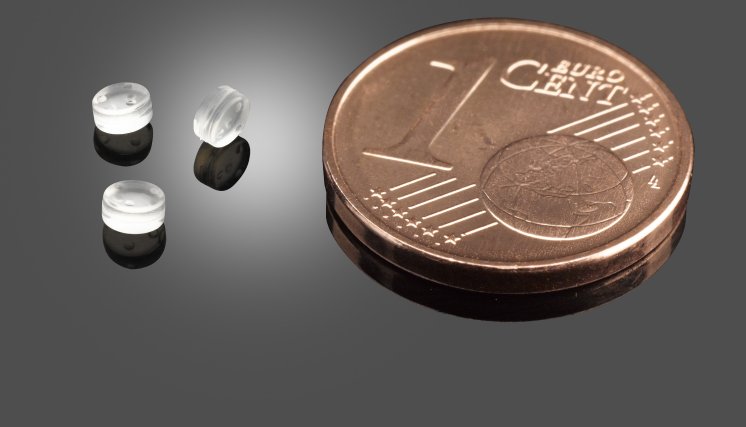

An seinem Produktionsstandort im rheinland-pfälzischen Kaiserslautern hat der Medizintechnikspezialist das Technologieprogramm HelixMicro entwickelt und installiert. Das Programm kombiniert die innovative technische Ausrüstung mit der Werkstoff- und Verarbeitungskompetenz von Helix Medical. So entsteht ein einzigartiges Angebotsspektrum, unter anderem Silikonschläuche mit einem Durchmesser von 0,2 Millimetern und weniger sowie mit Maßtoleranzen im Bereich von Hundertsteln Millimetern. Diese Schläuche werden beispielsweise in Hörprothesen eingesetzt. Für Implantate aus dem Bereich der Hals-Nasen-Ohren-Heilkunde oder der Neurologie produziert Helix Medical Silikonformteile mit dem Präzisionsspritzgussverfahren. Das im Produktionszyklus verbrauchte Material, das sogenannte Schussgewicht, beträgt dabei weniger als 1 Milligramm. "Unser Mix aus Maschinenpark, Prozesskompetenz und Entwicklungsunterstützung macht den Unterschied", erläutert René Heilmann, Marketingleiter bei Helix Medical.

Besondere Bedeutung kommt beim HelixMicro-Programm den der eigentlichen Formgebung nachgelagerten Prozessen zu. Dazu stehen verschiedene Behandlungen und Beschichtungen zur Verfügung. Je nach Material und gewünschtem Effekt kann dem Silikon eine wasserabweisende oder -lösliche, eine ölabweisende oder -lösliche Charakteristik mitgegeben werden. Des Weiteren lässt sich zusätzlich Reibung reduzieren, indem man beispielsweise die Klebeneigung des Silikons durch eine gezielte Oberflächenmodifikation ausschaltet. Reibungsreduzierung ist immer dann ein Thema, wenn ein Silikonteil in einem automatisierten Prozess in die Anwendung montiert wird. "Bei Präzisionsformen, die nur ein paar Millimeter groß sind, wird es sehr spannend. Durch Oberflächenmodifikationen mit Nanotechnologie kann man ein Silikonteil richtiggehend programmieren", erklärt Heilmann.