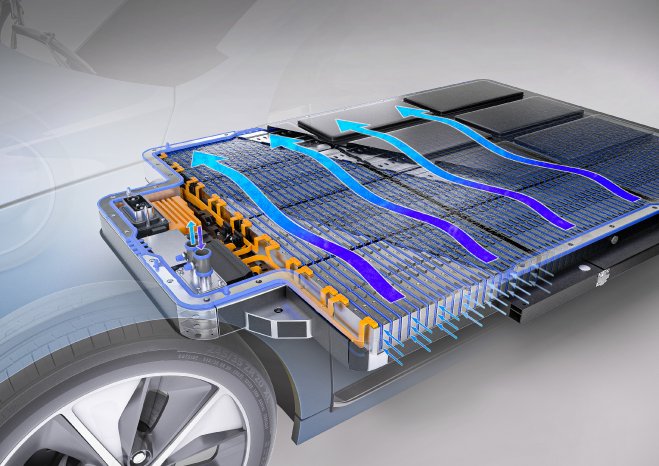

Immer mehr Elektroautos können an einer Schnellladeeinrichtung frische Energie tanken. Diese füllt mit einer Ladeleistung von mehreren hundert Kilowatt die Batterie beispielsweise innerhalb einer halben Stunde zu 80 Prozent. Die dabei in die Batterie strömende Energiemenge ist zwei- bis dreimal höher als in umgekehrter Richtung bei der Energieabgabe selbst unter Hochleistungsbedingungen, wenn etwa ein Elektrosportwagen die Nordschleife des Nürburgrings befährt. Bei diesem „Supercharging“ erwärmt sich daher die Batterie erheblich. Bei einem unzureichenden Kühlsystem kann sich das negativ unter anderem auf ihre Leistungsaufnahme und Lebensdauer auswirken. Gängige Flüssigkeitskühlsysteme, die komplette Batteriezellsysteme von außen kühlen, geraten an ihre Grenzen. Daher entwickeln Automobilhersteller zunehmend eine neuartige Flüssigkeitskühlung, die Zellen und deren elektrische Ableiter in das Kühlmedium einbettet („Battery Immersion Cooling“): Das Medium umströmt direkt die einzelnen Zellen und führt effektiv die freigesetzte Wärme ab.

Eignung von Polymermaterialien in „Immersion Cooling“-Systemen

Die in solchen Systemen verwendeten Kühlmedien haben andere chemische Eigenschaften als bisher verbreitete Medien. So müssen sie beispielsweise aufgrund des direkten Zellkontakts elektrisch isolierend sein. Die Fahrzeughersteller untersuchen mehrere und zum Teil neuartige Substanzklassen von Kühlmedien, die sich chemisch stark unterscheiden.

Dichtungselemente als essenzielle Bauteile für solche Kühlsysteme müssen in ihren chemischen Eigenschaften auf die Kühlmedien abgestimmt sein. Komponenten wie Verbindungselemente, Zellabstandhalter und Medienspeicher ebenfalls. Um eine breite Datenbasis für konkrete Kundenanfragen zu erhalten, haben die Experten der Materialvorentwicklung von Freudenberg Sealing Technologies daher in einer umfassend angelegten Studie die Eignung von Polymermaterialien für Medien untersucht, die in „Immersion Cooling“-Systemen eingesetzt werden.

Die für das Unternehmen relevanten Materialien wurden unterschiedlichen Fluiden ausgesetzt. Getestet wurden unter anderem isoparaffinische Öle sowie esterbasierte Öle, die für eine Batteriedirektkühlung spezifiziert sind und verbreitet genutzt werden. Neben den gebräuchlichsten Fluiden betrachteten die Materialprofis auch solche Typen, an denen die Entwicklungsabteilungen der Fluidhersteller derzeit arbeiten.

Gegenseitige Auswirkungen von Materialien und Fluiden

„Die Erkenntnisse waren je nach Medium durchaus überraschend. Das Verhalten mancher neuartiger Fluide weicht deutlich von klassischen Fluiden ab. Dennoch konnten wir geeignete Materialien identifizieren“, fasst Materialentwickler Dr. Tobias Möller zusammen. „Unsere Leitfragen waren: Welche Quellungen erzeugen die Fluide in den Polymermaterialien? Und umgekehrt, haben die Materialien Auswirkungen auf die Fluide? Die Versuchsbedingungen waren anspruchsvoll.“

Standardisierte Testkörper aus den Polymermaterialien wurden für eine definierte Dauer in die Fluide eingelagert. Um Langzeiteffekte zu berücksichtigen und die Einlagerung zu beschleunigen, lag die Temperatur erheblich höher als in Batteriesystemen üblich und erwünscht. Anschließend wurden physikalische Schlüsseleigenschaften der Testkörper bestimmt, die für die volle Funktionsfähigkeit einer Dichtung über ihre gesamte Lebensdauer ausschlaggebend sind, etwa Volumen, Gewicht, Rückstellverhalten, Reißdehnung, und Härte.

„Die Studie hat große Klarheit gebracht. Nun haben wir einen umfassenden Überblick, wie sich die getesteten Polymermaterialien in typischen Kühlkreisläufen verhalten. Das ist eine vorzügliche Grundlage für das Entwickeln künftiger Seriendichtungen und Abstandselemente“, fasst Dr. Boris Traber zusammen, Leiter der weltweiten Werkstoffvorentwicklung des Unternehmens. „Auch zu den Fluiden wissen wir jetzt detaillierter Bescheid. Insgesamt kann Freudenberg Sealing Technologies bei konkreten Kundenanfragen fundierte Antworten geben und wie gewohnt verlässliche Produkte auch für diese neue Kühltechnologie liefern.“ Die Dynamik im Automobilmarkt sei längst spürbar: Das Unternehmen wird immer häufiger zu „Immersion Cooling“ für Batteriesysteme kontaktiert.