Anfang Januar wurde das erste FVision GP 50-System mit rotierender Glasplatte, entwickelt von Freudenberg-Ingenieuren in Deutschland und den USA, am US-amerikanischen Freudenberg-Standort Morristown installiert. Für das Werk sind bereits weitere Maschinen geordert, die noch in diesem Jahr in Betrieb gehen sollen. Auch die Produktionsstätten von Freudenberg Sealing Technologies in Öhringen, Oberwihl und Weinheim in Deutschland, sowie in Bristol, USA, sind an den neuen Systemen interessiert.

„Durch die unternehmensinterne Entwicklung der FVision GP 50-Technologie kann Freudenberg Sealing Technologies seine Prüfsysteme genau auf spezifische Produktionsanwendungen und Fehlerparameter ausrichten“, erklärt Robert Scavuzzo, Vice President Global Advanced Manufacturing Technology bei Freudenberg. Die Automatisierung minimiert zudem den Bedarf an manuellen Kontrollen, die in der Regel mehr Zeit in Anspruch nehmen und bei denen winzige Fehler häufiger unentdeckt bleiben.

„Wir sind ständig auf der Suche nach Möglichkeiten, unsere Produktionsprozesse zu verbessern“, so Scavuzzo. „Die aktualisierte Bildverarbeitungstechnologie ist ein weiterer Entwicklungsschritt, mit dem wir die Null-Fehler-Vorgabe noch effektiver erfüllen und damit für unsere Kunden und die Endverbraucher klare Vorteile bieten.“

Klein, schnell und flexibel

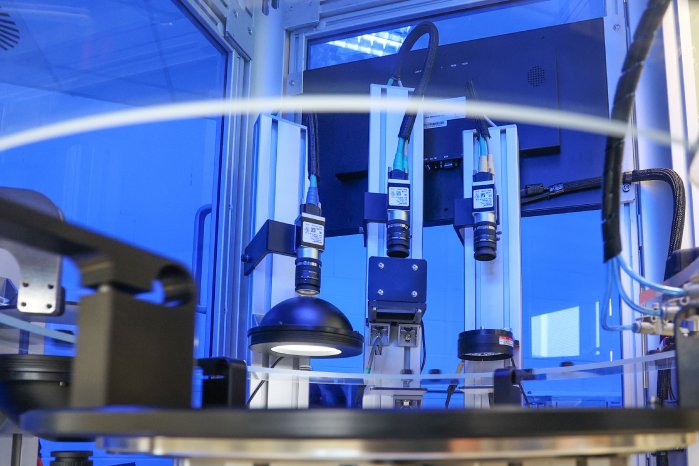

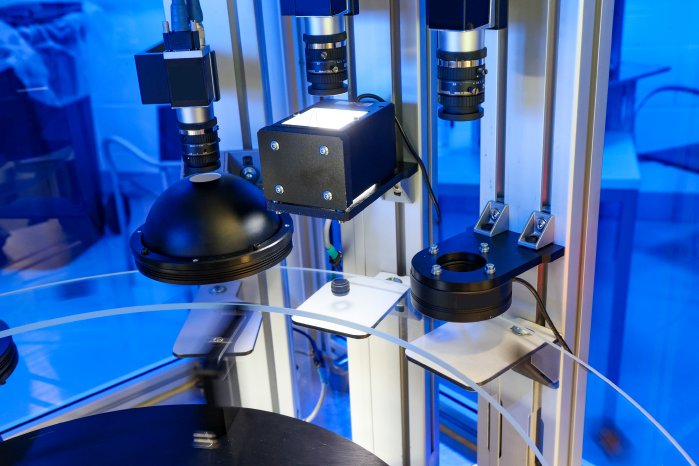

Das FVision GP 50-System kann für die Sichtprüfung einer Vielzahl von Komponenten verwendet werden, wie zum Beispiel kleine Automobildichtungen, Federn und O-Ringe hergestellt aus verschiedenen Materialien und in unterschiedlichen Produktionsprozessen. Es arbeitet mit neuer Bildverarbeitungstechnologie – einschließlich der Fähigkeit, sich selbständig an Prozessschwankungen anzupassen – und kann gleichzeitig Daten von bis zu vier Kameras analysieren.

Mit einer Größe von gerade einmal 80 cm x 80 cm (ohne Zuführungs- und Verpackungskomponenten) ist das kompakte System nur etwa ein Drittel so groß und so teuer wie aktuelle, handelsübliche Prüfsysteme. Es wird am Ende einer Produktionslinie oder eines Prozesses positioniert, um mögliche Fehler bereits unmittelbar nach der Fertigstellung der Teile zu überwachen. Dabei lassen sich bis zu zehn Teile pro Sekunde prüfen. Jedes neue Teil wird mit Hunderten von zuvor freigegebenen Teilen verglichen, um Unterschiede zu erkennen und zwischen tatsächlichen Fehlern und zufälligen Prozessabweichungen zu unterscheiden, die beispielsweise durch Schmutz oder Staub verursacht wurden. Die Anlage kann mehr als 20 verschiedene Oberflächenprüfungen vornehmen. Zusätzliche Prüfungen der Oberflächen und/oder der Einhaltung von Maßtoleranzen lassen sich je nach Bedarf hinzufügen.

Die meisten Defekte entstehen während der Formgebung. Auch bei der Endbearbeitung können Probleme auftreten, zum Beispiel beim Abstechen oder Entgraten von überschüssigem Gummi. Die FVision GP 50-Prüfgeräte erhöhen die Prüfgenauigkeit und tragen damit dazu bei, teure Kundenreklamationen zu vermeiden. Sie erkennen fehlerhafte Teile und sortieren diese aus, kategorisieren die Defekte, zeichnen sie visuell auf und geben - wenn zu viele davon entdeckt werden - beispielsweise per Textnachricht aufs Handy Alarm. Die Maschinenführer können auf diese Daten zugreifen und basierend darauf Probleme im Formgebungsprozess direkt beheben.

Die Prüfsysteme aller Freudenberg-Werke sind vernetzt und teilen Daten miteinander. Damit lassen sich flächendeckend Fehler beseitigen und die Qualität weiter erhöhen.

Das große Ganze

Das neue Inspektionssystem ist Teil der Standardisierung von Maschinen und Prozessen in allen Werken von Freudenberg Sealing Technologies weltweit. Scavuzzo schätzt, dass es sich mit minimalen Designänderungen an Kameras, Beleuchtung und der Software für spezifische Anwendungen in etwa 80 Prozent der Werke von Freudenberg Sealing Technologies einsetzen lässt. Davon würden auch Industrie-4.0-Initiativen und der Trend zur zunehmenden Automatisierung der Produktionsanlagen profitieren.

„Die meisten unserer Vision-Control-Einheiten sind mit einer Datenbank verbunden, die Live-Statusinformationen über den Prozess und die Maschinenbedingungen liefert“, erklärt Dr. Helmut Hamfeld, Senior Engineering Specialist für Advanced Manufacturing Technology bei Freudenberg Sealing Technologies. „Das integrierte System benachrichtigt das Bedienpersonal über Abweichungen. In vielen Fällen können diese Informationen sofort genutzt werden, um Probleme zu beheben oder die Effizienz während eines laufenden Prozesses zu verbessern.“

Grundsätzlich soll die FVision GP 50-Technologie ein Echtzeit-Kommunikationsnetzwerk zwischen den Systemen und den Spritzgießmaschinen schaffen, das den Prozess korrigiert, sobald zu viele Fehler entdeckt werden. „Produktfehler können wir uns nicht leisten. Die Kunden wollen immer perfekte Teile. Mit unserer neuen Inspektionstechnologie lassen sich solche anspruchsvollen Anforderungen leichter und wesentlich kostengünstiger erfüllen“, so Scavuzzo abschließend.

www.fst.com www.twitter.com/Freudenberg_FST

www.youtube.com/freudenbergsealing

https://www.fst.de/api/rss/GetPmRssFeed