In vielen Elektrofahrzeugen kommen ölgekühlte Elektromotoren zum Einsatz. Damit die Fahrzeuge ihren Nutzern langfristig Freude bereiten, muss die medien-empfindliche Leistungselektronik des Inverters vor Öl aus dem E-Motor geschützt sein. Aber auch andere Gehäusedurchführungen von elektrischen Leitern mit rechteckigem Querschnitt, wie etwa bei gekühlten Batterien, sowie Ölpumpen, können eine Dichtheitsanforderung entlang der metallischen Leiter haben. Dies verlangt eine dauerhafte Dichtigkeit entlang der stromführenden, rechteckigen Leitern („Busbars“). Steckverbinder mit rechteckigem Leiterquerschnitt sind jedoch für eine vollständige Abdichtung ganz besonders herausfordernd.

Die bislang eingesetzten Stromsammelschienen werden aus Kupfer oder Aluminiumblechen ausgestanzt und anschließend in die gewünschte Dimension gebogen. Der verfahrensbedingt resultierende rechteckige Leiterquerschnitt ist nicht ideal für eine Abdichtung mit Standarddichtungen, da die Ecken des Querschnitts keine robuste Kompression des Dichtwerkstoffs zulassen. Auch das partielle Verprägen der Kanten oder das Anprägen von Strukturen zur Erhöhung der Kontaktoberfläche führt nicht zu einer ausreichenden Dichtungsperformance. Nachbearbeitungsverfahren wie das Potting sind zeitaufwändig und ähnlich wie das Verkleben ein schwer industrialisierbares Verfahren. Zudem wird Platz benötigt in welchem das Pottingmaterial eingefüllt wird – dies schränkt die Designfreiheit der Busbars ein.

Königsdisziplin rechteckige Abdichtung

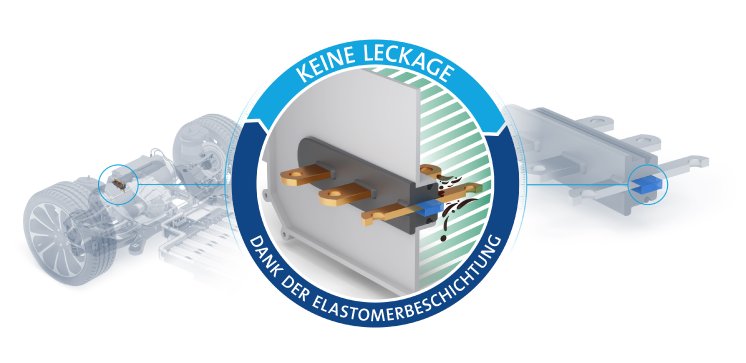

Freudenberg Sealing Technologies ist es jetzt gelungen, eine Dichtungsinnovation zu entwickeln, die rechteckige Busbars sicher abdichtet und damit verbundene Schäden an der Leistungselektronik der E-Fahrzeuge verhindern kann. Diese jüngst patentierte mediendichte Umspritzung von rechteckige Busbars beinhaltet eine elastomere Schicht, welche auf den rechteckigen Busbar aufgebracht ist und welche sich im weiteren Herstellungsprozess stoffschlüssig mit dem metallischen Leiter und dem umgebenden Kunststoff verbindet. Erstmals wird diese Innovation auf der Battery Show vom 12. bis 14. September in Detroit präsentiert (Suburban Collection Showplace, Novi, MI, Stand 2411).

„Die Abdichtung von rechteckigen Formen gilt als Königsdisziplin in der Dichtungstechnik, da in den Ecken häufig Leckage-Stellen auftreten. Dank der Elastomer-Schicht zwischen Metall und Kunststoff ist es nun möglich, mediendichte Busbars zu realisieren – und das auch noch enorm platzsparend, da Komponente und Dichtung quasi eins werden. Die neue Lösung von Freudenberg Sealing Technologies ermöglicht es unseren Kunden, ihre Busbars zuverlässiger abzudichten bei gleichzeitiger hoher Designfreiheit“, sagt Parisa Burger, Business Development Managerin und Projektleiterin bei Freudenberg Sealing Technologies.

Technische Innovation mit mehreren Vorteilen

Die neue Dichtungsanordnung der Busbars funktioniert so, dass ein mediendichter Verbund durch eine chemische Vorbehandlung der Leiteroberfläche mittels Primer und Aufbringen einer besonderen elastomeren Beschichtung erfolgt. Damit entsteht eine stoffschlüssig verbundene Zwischenschicht. Daran schließt sich das Thermoplast-Spritzgießen an. Das elastische Material basiert vorzugsweise aus vulkanisierbaren Elastomeren, wie FKM, AEM, ACM, HNBR, NBR, EPDM, aber auch thermoplastische Elastomere (TPE) können eingesetzt werden.

Durch die flexible Beschichtung wird zugleich eine geringere Beanspruchung des Grenzbereichs zwischen Kupfer und Thermoplastmatrix erreicht. Die elastische Beschichtung reduziert die Kerbwirkung an den Leiterkanten, was die Spannungsrissanfälligkeit des Elektronik-Bauteils minimiert.

"Wir sind stolz darauf, unseren Kunden eine Lösung bieten zu können, die nicht nur technisch herausragend ist, sondern auch kosteneffizient, platz- und zeitsparend. Die Vorteile dieser Lösung sind vielfältig und bieten zahlreiche Anwendungsmöglichkeiten. Insbesondere die sensible Power-Elektronik des Inverters kann damit zukünftig zuverlässig vor Flüssigkeiten aus dem E-Motor geschützt werden“, resümiert Burger.

Freudenberg Sealing Technologies auf der Battery Show 2023

Mit seinen Experten aus Vertrieb und Technik ist das Unternehmen regelmäßig auf allen wichtigen Fachmessen vertreten. Der nächste Termin: die Battery Show 2023 in Detroit vom 12. bis 14. September 2023 (Suburban Collection Showplace, Novi, MI, Stand 2411).

www.fst.com

www.twitter.com/Freudenberg_FST

www.youtube.com/freudenbergsealing

https://www.fst.de/api/rss/GetPmRssFeed