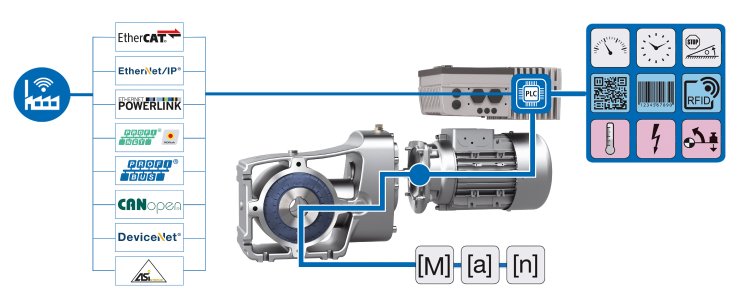

NORD DRIVESYSTEMS hat den Antrieb der Zukunft und ermöglicht seinen Kunden so eine intelligente digitalisierte Produktion mit fortschrittlichen Wartungskonzepten und neuen Serviceangeboten. Alle NORD-Antriebe sind Industrie 4.0 READY und können weltweit direkt als aktive Komponenten in Industrie-4.0-Umgebungen integriert werden. Ausschlaggebend dafür sind die interne PLC als dezentrale Intelligenz und die vielfältigen Kommunikationsmöglichkeiten. So sind die Antriebe mit allen marktüblichen Feldbussen und Ethernets kompatibel und bringen analoge sowie digitale Schnittstellen für Sensoren und Aktoren mit. Dank der integrierten PLC in der Antriebselektronik können sie autark dezentrale Ablauf- und Bewegungssteuerungen übernehmen und entlasten die zentrale Steuerung. Darüber hinaus sind die Antriebssysteme skalierbar, können also je nach Automatisierungsaufgabe in puncto Komplexität, Menge und Größe individuell angepasst werden. NORD-Antriebe sind für die Integration in eine Cloud vorbereitet und können an verschiedene externe Cloudsysteme angebunden werden.

Agieren statt reagieren

Die schnelle, effiziente und umfassende Auswertung analoger sowie digitaler Daten durch die intelligente PLC in der Antriebselektronik bildet die Basis für moderne Wartungs- und Instandhaltungskonzepte wie Condition Monitoring und Predictive Maintenance. Durch die kontinuierliche Überwachung der Feldebene, die Verknüpfung von Kommunikation, Sensorik, Prozessdaten und den Vitalparametern des Antriebes lassen sich Abweichungen vom Normalzustand schnell erkennen. Der Anlagenbetreiber hat damit die Möglichkeit, frühzeitig zu reagieren, bevor es zu Schäden oder Ausfällen kommt. Eine zustandsorientierte Instandhaltung tritt an die Stelle der zeitbasierten Wartung. Für den Anwender ergeben sich zahlreiche Vorteile wie eine Erhöhung der Anlagenverfügbarkeit, die Vermeidung ungeplanter Stillstände, eine bessere Planbarkeit von Wartung und Service sowie eine deutliche Reduzierung der Wartungs- und Instandhaltungskosten.

Virtuelle Sensorik

Aktuell erprobt NORD die sensorlose Überwachung der Ölalterung und des Getriebemotorzustandes mittels virtueller Sensorik. Das Ziel ist ein Predictive-Maintenance-Konzept, das für jeden einzelnen Getriebemotor in der Anlage optimierte Ölwechsel- und Wartungsintervalle ermittelt, die sich am tatsächlichen Zustand des Getriebemotors und des Getriebeöls orientieren. Dazu werten intelligente Algorithmen die vorhandenen Betriebsdaten des Frequenzumrichters aus und ermitteln daraus die Öltemperatur. Dadurch lassen sich ohne Hardware-Kosten für externe Sensoren sehr zuverlässig die Ölalterung und der optimale Termin zum Austausch des Getriebeschmiermittels bestimmen. Untersuchungen haben bestätigt, dass die berechnete Öltemperatur der in erfolgten Tests gemessenen sehr zuverlässig folgt.

NORD-Applikationstestfeld

Funktionsweise und Chancen von Predictive Maintenance, virtueller Sensorik, Antriebsvernetzung und anderen Industrie-4.0-Konzepten demonstriert NORD DRIVESYSTEMS seinen Kunden im hauseigenen Applikationstestfeld am Hauptsitz in Bargteheide bei Hamburg. Mit der skalierbaren Anlage können eine Vielzahl von Betriebsarten und Betriebszuständen im Echtbetrieb erprobt, Getriebemotoren und Frequenzumrichter untersucht oder Algorithmen in der Realität getestet und validiert werden.