„Photon is our Business“ lautet der Unternehmensslogan des japanischen Konzerns. Dabei wissen nur die Wenigsten, dass auch Laserprodukte verschiedenster Art zum Angebot des Unternehmens zählen. Für mehr Beachtung des Laser-Geschäfts von Hamamatsu dürften schon bald die für den europäischen Markt neu vorgestellten Lasersysteme SPOLD und LD-Heater sorgen. Sie verfügen mit ihrem integrierten Echtzeit-Prozess-Monitoring über eine interessante technische Besonderheit.

„Basis dieser beiden Systeme ist jeweils ein Diodenlaser, mit dem Thermo-Bearbeitungen durchgeführt werden können“, beschreibt Vertriebsingenieur Alexander Görk die grundlegende Funktion von SPOLD und LD-Heater. „Es gibt zahlreiche Anwendungen für diese Technologie, unter anderem beim Kunststoffschweißen, dem Laser-Sintern, der Aushärtung von Klebstoffen oder beim Löten. Sie eignet sich außerdem für die wasserfeste Versiegelung von Kunststoffen, wie sie z.B. bei der Herstellung von Mobiltelefonen eingesetzt wird, zur hermetischen Abdichtung von Glasprodukten, die unter anderem in der Medizintechnik und für viele weitere Aufgabenstellungen benötigt werden.“

Auf drei dieser Anwendungsfelder hat sich Hamamatsu derzeit besonders fokussiert, so Görk: „Beim Kunststoffschweißen können wir bereits auf langjährige Erfahrungen seitens der japanischen Mutterfirma zurückgreifen und sehen in diesem Bereich sehr gute Einsatzmöglichkeiten für diese beiden Systeme. Das Laser-Sintern stellt aus unserer Sicht eine Technologie mit einem extrem vielversprechenden Zukunftsmarkt dar, und auch dafür sind SPOLD und LD-Heater perfekt geeignet.“ Anwendungen zur thermischen Aushärtung von wärmehärtenden Klebstoffen sind das dritte Feld, auf das sich Hamamatsu im ersten Schritt vorrangig konzentriert.

Prozess-Monitoring in Echtzeit

Die grundlegende Funktion beider Lasersysteme besteht darin, die zu bearbeitenden Materialien mit Hilfe der Laserenergie zu erhitzen und dadurch die gewünschten thermischen Bearbeitungsprozesse anzustoßen. Zum Einsatz kommen in beiden Produkten Diodenlaser, die meist mit einer Wellenlänge von 940 nm und einer Output-Leistung von bis zu 360 W arbeiten. Zur Anpassung der Lasereigenschaften an die jeweils vorliegende Aufgabenstellung stehen Spotgrößen von 0,1 bis 6,4 mm Durchmesser sowie bei Bedarf auch eine Linienoptik zur Verfügung. Hamamatsu nutzt dabei ein spezielles Verfahren, um die Form des Laserstrahls zu optimieren und ein so genanntes Top-Hat-Strahlprofil zu erreichen. Die damit erzielte Energieverteilung erlaubt einen optimalen und homogenen Wärmeeintrag auf die zu bearbeitenden Objekte.

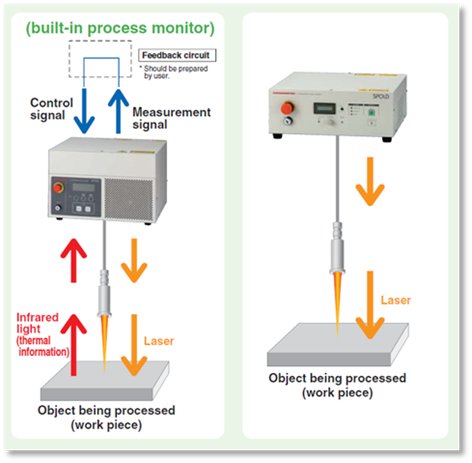

Absolutes Alleinstellungsmerkmal der beiden Systeme ist jedoch das integrierte Prozess-Monitoring: sowohl SPOLD als auch LD-Heater ermöglichen es während der Behandlung durch den Laser, die emittierende Prozesswärme in Echtzeit zu überwachen und auf diese Weise Parameter wie die Laserleistung oder die Verfahrgeschwindigkeit zu steuern. Die beiden Systeme unterscheiden sich dabei nur in der Art des im System integrierten Prozess-Monitorings: SPOLD erlaubt eine relative, LD-Heater sogar eine absolute Temperaturmessung der bearbeiteten Objektoberflächen.

Bei SPOLD wird die Temperaturmessung koaxial über die selbe optische Faser realisiert, über die auch die Laserenergie auf das zu bearbeitende Objekt geleitet wird. LD-Heater nutzt im Gegensatz dazu eine zweite optische Faser zur Messung der Temperatur. Hier kommt die 2-Farben-Pyrometrie zum Einsatz, bei der die Detektoren zwei gefilterte Wellenlängen aufnehmen, die Ergebnisse vergleichen und auf diese Weise die absolute Temperatur messen können.

Exakte Temperatursteuerung für optimale Ergebnisse

Warum das Monitoring der Prozessparameter während der Temperatureinwirkung durch den Laser so wichtig ist, erläutert Görk anhand eines Beispiels: „Beim Verschweißen zweier Kunststoffe müssen die einwirkenden Temperaturen exakt in sehr engen Grenzen gehalten werden, um die gewünschte Festigkeit der Verbindung zu erreichen. Sind die Verfahrgeschwindigkeit oder die Laserleistung nicht optimal eingestellt, so wird der Schweißprozess nicht das gewünschte Ergebnis erzielen.“

Ebenso wichtig ist die Einhaltung der exakten Prozessparameter beim Laser-Sintern. Mit diesem Verfahren werden beispielsweise gedruckte Leiterbahnen leitfähig gemacht. Bei zu niedriger Laserleistung oder zu hoher Verfahrgeschwindigkeit verschmelzen die Partikel der gedruckten Leiterbahnen nicht, bei zu hoher eingebrachter Laserleistung oder zu langsamem Verfahren hingegen verbrennen die Leiterbahnen. Das Ergebnis ist in beiden Fällen gleich: Die angestrebte Aktivierung der Leitfähigkeit wird nicht erreicht.

Umfassender Service

Um seinen Kunden einen möglichst effektiven Einstieg und die schnelle Anwendung der beiden Lasersysteme zu ermöglichen, verfügt der Vertriebsstandort von Hamamatsu in Deutschland über ein eigenes Laserlabor. Es entspricht allen Anforderungen an die Arbeit mit Lasern der Schutzklasse 4, die bei SPOLD und LD-Heater im Einsatz sind. „In diesem Labor unterstützen wir unsere Kunden aktiv bei der Evaluierung und beraten sie unter anderem, welche Spotgrößen und Laserköpfe für die jeweilige Anwendung optimal geeignet sind“, erläutert Görk. „Durch das breite Angebot an Optionen bei den Spotgrößen und Laserköpfen sind die SPOLD- und LD-Heater-Systeme sehr variabel und lassen sich genau auf die Kundenanforderungen abstimmen. Hier tragen wir mit unserer Erfahrung wesentlich dazu bei, dass Anwender ihre Anlagen möglichst schnell realisieren können.“

Im Verlauf einer solchen Beratung zeichnet sich meist sehr schnell ab, welches Produkt für den jeweiligen Kunden das richtige ist: Falls eine Temperaturüberwachung des Prozesses erforderlich ist, ist LD-Heater während der Entwicklungsphase einer Laseranlage und für Einzeltests die richtige Wahl. Durch sein Echtzeit-Monitoring der absoluten Temperaturen beschleunigt er die Festlegung der optimalen Prozessparameter.

Sollen die Ergebnisse aus der Entwicklungsphase auch in der späteren Massenproduktion genutzt werden, so bleibt LD-Heater auch dafür das bevorzugte System. Dies bietet zudem den Vorteil, dass sich die Entwicklungsdauer verkürzt und der Anwender aufgrund der Sammlung von Prozessdaten sein Wissen über die Anlage ausbauen kann. Für Anlagen, in denen zwar eine Temperaturüberwachung nötig ist, die Daten aus der Entwicklungsphase jedoch nicht mehr gebraucht werden, empfiehlt Görk das SPOLD-System, das ebenfalls über ein integriertes Prozess-Monitoring verfügt. Mit ihrer garantierten Lebenszeit von über 20.000 Betriebsstunden sind beide Systeme für den Dauereinsatz in industriellen Anwendungen geeignet.

Externe Pyrometer werden hinfällig

Der Einsatz der SPOLD- und LD-Heater-Systeme von Hamamatsu bringen noch einen weiteren technischen und wirtschaftlichen Vorteil mit sich. Um das Ausschuss-Risiko bei thermischen Laserprozessen zu reduzieren, werden heute häufig externe Pyrometer für die Messung der Objekttemperaturen eingesetzt. Der wesentliche Nachteil solcher Methoden besteht jedoch darin, dass es nur mit relativ großem Aufwand möglich ist, die Temperaturmessung exakt an die Stelle zu positionieren, an der die Bearbeitung stattfindet.

Bei bestimmten Anwendungen treten durch den Einsatz externer Pyrometer Messfehler auf, betont Görk: „Hier bieten unsere SPOLD- und LD-Heater-Systeme eine wesentlich einfachere Handhabung und führen zu hochgenauen Ergebnissen, da das Mess-System direkt mit dem Bearbeitungslaser gekoppelt ist. SPOLD und LD-Heater werden in unserer Produktion in Japan exakt kalibriert, so dass der Anwender komplett auf externe Pyrometer verzichten kann.“

Görk ist davon überzeugt, dass SPOLD und LD-Heater mit ihrem integrierten Prozess-Monitoring in Echtzeit dem Anwender ganz neue Möglichkeiten für Laser-Bearbeitungsprozesse mit engen thermischen Vorgaben zur Verfügung stellen. „In Kombination mit unserer Erfahrung in diesem Bereich und dem neu geschaffenen Laserlabor können wir unseren Kunden in Europa bei der Evaluierung und Realisierung ihrer Lösungen einen echten Mehrwert bieten.“